Prinzipien des EDM-Auftragsverfahrens

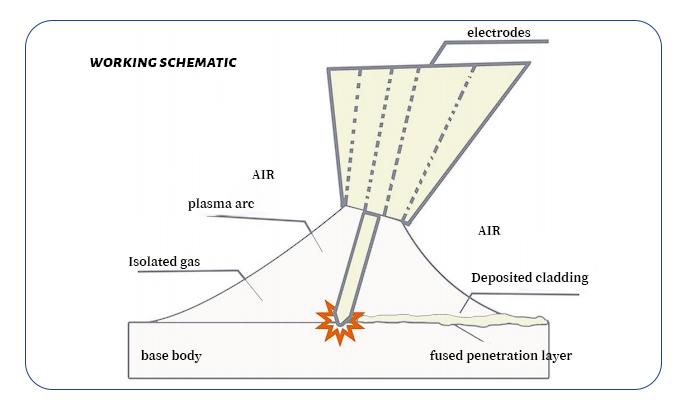

Beim EDM-Verfahren wird zwischen der Metallelektrode und dem Grundwerkstoff kurzzeitig hochfrequente Energie aus einer Energiequelle freigesetzt. Durch die Ionisierung des Gases zwischen Elektroden- und Grundwerkstoff entstehen zahlreiche Mikrolichtbogenkanäle. Dadurch wird die Oberfläche des Grundwerkstoffs kurzzeitig erhitzt. Unter Einwirkung des Mikro-Elektrofeldes verschmilzt das Elektrodenmaterial mit dem Grundwerkstoff und bildet eine metallurgische Verbindung. Im Gegensatz zum herkömmlichen Schweißen, bei dem es praktisch zu keiner starken Erhitzung des Materials kommt, entstehen beim EDM-Verfahren keine Spannungen, Verformungen oder ähnliche Phänomene.

Technische Merkmale

Das EDM-Auftragschweißen, auch Lichtbogenauftragschweißen genannt, ist ein Verfahren, bei dem die durch eine elektrische Funkenentladung erzeugte Wärme zum Schmelzen und Abscheiden metallischer Werkstoffe genutzt wird. Seine wichtigsten Vorteile sind:

1. Hohe Präzision: Da die Funkenerosion durch die präzise Steuerung von Strom und Spannung erfolgt, ist der Beschichtungsprozess sehr präzise und ermöglicht eine genaue Form- und Größenkontrolle.

2. Hohe Effizienz: Das EDM-Auftragschweißen ist relativ schnell und kann lokal abgenutzte oder beschädigte Stellen des Werkstücks schnell reparieren oder verbessern, wodurch die Produktivität gesteigert wird.

3. Flexibilität: Dieses Verfahren eignet sich für eine Vielzahl komplexer Formen und kleiner Reparaturflächen, unabhängig von Form und Größe des Werkstücks.

4. Kleine Wärmeeinflusszone: Im Vergleich zum konventionellen Schweißen ist die Wärmeeinflusszone beim EDM-Auftragschweißen klein, was einen geringeren Einfluss auf die Verformung und Spannung des Werkstücks hat und die ursprünglichen Eigenschaften des Werkstücks erhält.

5. Große Materialauswahl: Nahezu alle Metallwerkstoffe können durch EDM-Plattierung repariert oder aufgewertet werden, darunter Hartmetall, Edelstahl, Aluminiumlegierungen usw.

6. Umweltfreundlich: Im Vergleich zum Schmelzschweißen entstehen beim EDM-Auftragschweißen weniger Dämpfe und schädliche Gase, und die Umwelt wird weniger belastet.

7. Reparatur im laufenden Betrieb: Reparaturen können an laufenden Anlagen durchgeführt werden, ohne die Produktion zu unterbrechen. Dies ist besonders vorteilhaft für die Instandhaltung kritischer Anlagen.

Insgesamt ist das EDM-Auftragsschweißverfahren ein schnelles, präzises, flexibles und umweltfreundliches Verfahren zur Reparatur und Verstärkung.

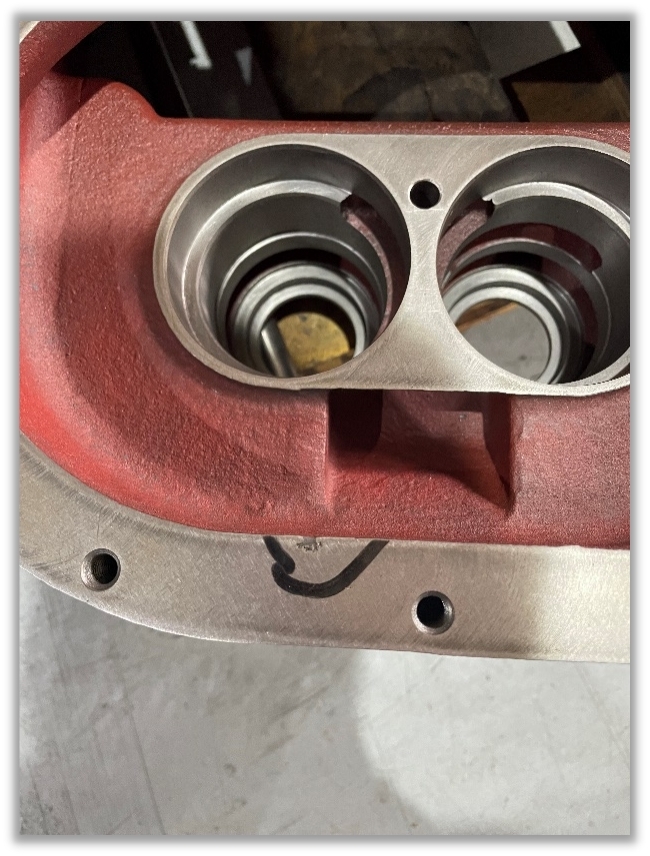

Reparatur von Oberflächenfehlern an Gusseisenschalen

EDM-Auftragschweißen im Vergleich zum konventionellen Patch-Schweißen

Das EDM-Auftragschweißverfahren (Plasma-Lichtbogenschweißen) und das traditionelle Zusatzwerkstoffschweißen (MIG-Schweißen) sind gängige Schweißtechnologien, weisen jedoch gewisse Unterschiede hinsichtlich Prinzip, Vor- und Nachteilen sowie Anwendungsbereich auf.

1. Das Prinzip ist anders: Beim EDM-Auftragschweißen wird ein elektrischer Funke als Schweißwärmequelle genutzt. Durch ein hochfrequentes elektromagnetisches Feld wird ein Hochtemperatur-Niederdruck-Funke erzeugt, der die Materialverschmelzung bewirkt. Beim herkömmlichen Schweißen wird hingegen ein Lithiumoxid-Schweißgerät (MIG-Brenner) als Wärmequelle verwendet. Der Schweißvorgang wird durch Schutzgase wie Lithiumoxid (CO₂) oder Stickstoffmonoxid (Argon) realisiert.

2. Unterschiede in der Präzision: Das EDM-Auftragschweißen bietet hohe Präzision und Schweißnahtdichte und eignet sich daher für Schweißverbindungen, die hohe Präzision und Festigkeit erfordern. Konventionelles Zusatzschweißen, das zwar in vielen Anwendungen gute Ergebnisse liefert, weist eine etwas geringere Präzision und Schweißnahtdichte als das EDM-Auftragschweißen auf.

3. Unterschiedliche Anwendungsbereiche: Das EDM-Auftragschweißverfahren eignet sich für eine Vielzahl von Metallwerkstoffen, darunter Stahl, Aluminium, Nickel, Blei usw., und hat ein breites Anwendungsspektrum. Das traditionelle Reparaturschweißen wird hauptsächlich bei Fasergummi, Legierungen, Aluminium und anderen Werkstoffen eingesetzt und hat einen vergleichsweise begrenzten Anwendungsbereich.

4. Unterschiedliche Umweltverträglichkeit: Das EDM-Auftragschweißverfahren erzeugt keine gefährlichen Abfälle und ist umweltfreundlicher. Beim herkömmlichen Zusatzschweißen kann die Verwendung von Lithiumoxid (CO₂) als Schutzgas gefährliche Abfälle erzeugen und die Umwelt belasten.

5. Unterschiede im Schwierigkeitsgrad: Das EDM-Auftragschweißen ist relativ einfach zu bedienen und bietet eine hohe Manövrierfähigkeit. Das traditionelle Zusatzschweißen hingegen ist komplexer und erfordert mehr Geschick und Erfahrung.

Kurz gesagt, bestehen Unterschiede zwischen dem EDM-Auftragschweißverfahren und dem herkömmlichen Zusatzschweißen hinsichtlich Prinzip, Präzision, Anwendungsbereich, Umweltverträglichkeit und Bedienungsaufwand. Je nach Anwendungsanforderungen und Materialart kann die am besten geeignete Schweißtechnologie ausgewählt werden.

Links zu verwandten Produkten

https://www.ourcladding.com/intelligent-edm-cladding-repair-machine-esd-9100-product/

https://www.youtube.com/watch?v=8vFi1XloPQI

Veröffentlichungsdatum: 08.04.2024