Laserschweißgeräte werden häufig zum Schweißen und Plattieren eingesetzt. Befürchten Sie, dass tragbare Laserschweißgeräte zwar mobil sind, aber im Vergleich zu herkömmlichen Geräten bestimmte Funktionen vermissen lassen? Möchten Sie mehr über die Vorteile und Nachteile tragbarer Laserschweißgeräte im Vergleich zu herkömmlichen Geräten erfahren? In diesem Artikel erfahren Sie alles Wissenswerte über tragbare Laserschweißgeräte!

Laserauftragschweißen trifft auf tragbares Design

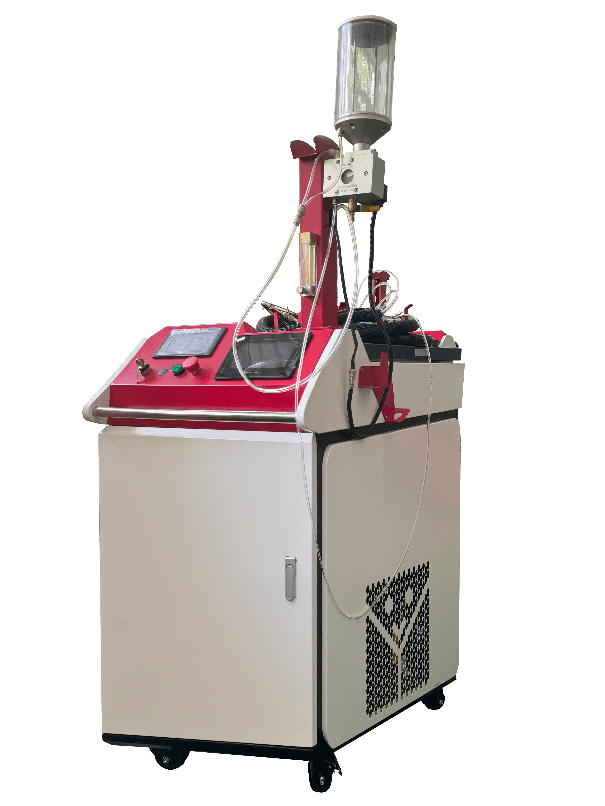

Tragbare LaserauftragschweißanlageDas Gerät nutzt nicht nur die Kernvorteile der Laserauftragschweißtechnologie, sondern kann dank seines innovativen, tragbaren Designs auch in einem breiteren Anwendungsspektrum effizient eingesetzt werden. Ob für die Reparatur großer Anlagen vor Ort, die Wartung von Anlagen unter komplexen Betriebsbedingungen oder die Präzisionsbearbeitung kleiner Serien – dieses Gerät liefert stabile und zuverlässige Schweiß- und Reparaturergebnisse.

Merkmale des tragbaren Laserschweißgeräts

● Kompaktes Design, komfortable Bedienung: Das Gerät ist leicht, klein und einfach zu transportieren sowie vor Ort zu installieren und zu bedienen. Es eignet sich besonders für große, schwer zu transportierende Anlagen oder für den Einsatz außerhalb des Werksgeländes. Die Schweißmaschine ist für verschiedene industrielle Einsatzorte geeignet, reduziert die Werkstückhandhabung und Ausfallzeiten und steigert die Betriebseffizienz deutlich.

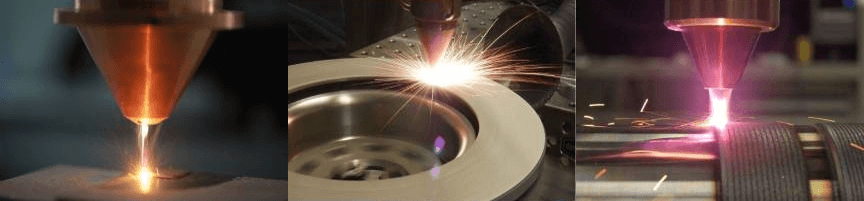

● Präzise Energiesteuerung und exzellente Schweißqualität: Die Laserauftragschweißanlage regelt die Laserenergie präzise und erzielt so eine sehr hohe Auftragsgenauigkeit. Durch die Steuerung der Laserleistung und der Schweißparameter wird sichergestellt, dass das Material während des Schweißprozesses nicht thermisch geschädigt wird und die Auftragsschicht fest mit dem Grundmaterial verbunden ist. Dadurch entsteht eine verschleißfeste, korrosionsbeständige und hitzebeständige Oberfläche.

Aufbau eines tragbaren Laserschweißgeräts

Die Konstruktion tragbarer Laserschweißgeräte ist so ausgelegt, dass sie die technischen Anforderungen für effizientes Schweißen erfüllt und gleichzeitig Mobilität und einfache Bedienung berücksichtigt. Ihre Struktur umfasst üblicherweise folgende Kernkomponenten:

1. Laser

- Typen: Tragbare Laserschweißgeräte verwenden üblicherweise Faserlaser oder Halbleiterlaser. Diese beiden Lasertypen sind kleiner und energieeffizienter für tragbare Geräte.

Funktion: Der Laser ist die Kernkomponente des Schweißgeräts und erzeugt einen hochenergetischen Laserstrahl. Dieser Strahl wird über eine optische Faser zum Schweißkopf geleitet, um den Schweißvorgang abzuschließen.

- Merkmale: Kleine Größe, hohe Energiedichte, kleine Wärmeeinflusszone, präzise Steuerung des Schweißbereichs möglich, geeignet zum Schweißen dünnwandiger Werkstoffe oder Präzisionsteile.

2. Glasfaserübertragungssystem

- Faseroptische Strahlübertragung: Die vom Laser erzeugte Laserstrahlung wird mittels Glasfasern vom Trägergerät zum Schweißkopf übertragen, um eine konzentrierte Laserenergieübertragung zu gewährleisten. Die hohe Effizienz und Flexibilität des faseroptischen Übertragungssystems ist ein wesentlicher Bestandteil der Konstruktion des tragbaren Laserschweißgeräts.

- Schutz: Die äußere Schicht der Faser ist vor Beschädigungen und Umwelteinflüssen geschützt, um die Stabilität während der Übertragung zu gewährleisten.

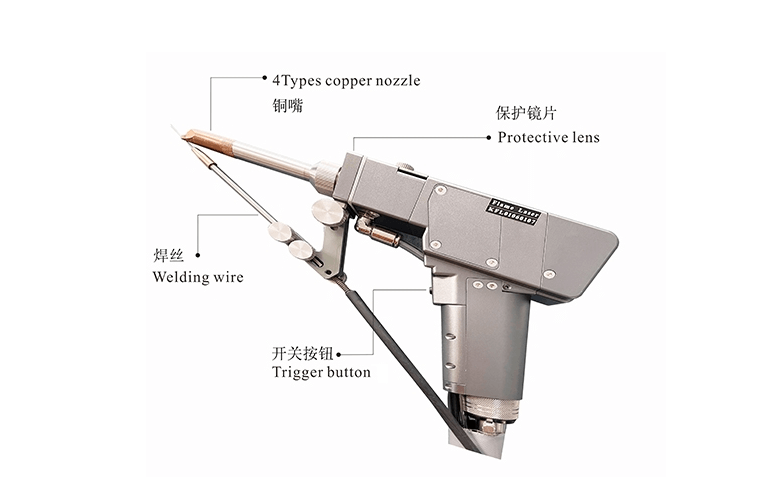

3. Schweißkopf

- Fokussiersystem: Der Schweißkopf ist mit einer hochpräzisen Fokussierlinse ausgestattet, die den Laserstrahl auf den Schweißpunkt fokussiert. Durch Anpassen des Fokussierabstands und des Punktdurchmessers lässt sich die Energieverteilung im Schweißbereich präzise steuern, um präzises Schweißen zu ermöglichen.

- Kühlsystem: Schweißköpfe sind üblicherweise mit einem Luft- oder Wasserkühlsystem ausgestattet, um eine Überhitzung über längere Zeiträume zu verhindern und die Lebensdauer des Schweißkopfes zu verlängern.

Handliches Design: Schweißköpfe sind in der Regel leicht und ergonomisch gestaltet, sodass der Bediener problemlos in verschiedenen Winkeln und auf engstem Raum arbeiten kann. Der Handkopf verfügt über integrierte Bedientasten zum schnellen Starten und Stoppen des Schweißvorgangs.

4. Steuerungssystem

- Hauptsteuermodul: Das Schweißgerät verfügt über ein eingebautes intelligentes Steuerungssystem zur Überwachung und Anpassung wichtiger Parameter wie Laserleistung, Pulsfrequenz, Fokusposition usw., um einen stabilen Schweißprozess zu gewährleisten.

Anzeige- und Bedienoberfläche: In der Regel mit LCD-Display oder Touchscreen ausgestattet, zur Echtzeitanzeige des Gerätestatus, der Schweißparameter und von Fehlermeldungen. Die Bedienoberfläche ist benutzerfreundlich gestaltet.

- Programmierbare Funktion: Einige tragbare Laserschweißgeräte verfügen über eine programmierbare Funktion. Der Benutzer kann das Schweißprogramm für verschiedene Materialien und Prozesse voreinstellen und die Parameter schnell umschalten, um sich an unterschiedliche Schweißanforderungen anzupassen.

5. Stromversorgungssystem

- Integrierte oder externe Stromversorgung: Um die Mobilität zu gewährleisten, werden einige Laserschweißgeräte mit eingebauten Akkus betrieben, andere wiederum mit externen Strommodulen. Die integrierte Stromversorgung macht das Gerät ideal für den Einsatz vor Ort, insbesondere in Umgebungen mit ungünstiger Stromversorgung.

- Effizientes Energiemanagement: Das Stromversorgungssystem ist mit einer intelligenten Energiemanagementfunktion ausgestattet, die die Leistung während des Schweißvorgangs an den tatsächlichen Leistungsbedarf anpasst, den Energieverbrauch reduziert und die Laufzeit erhöht.

6. Kühlsystem

Wasser- oder Luftkühlung: Um einen stabilen Langzeitbetrieb zu gewährleisten, sind tragbare Laserschweißgeräte üblicherweise mit einem Wasser- oder Luftkühlsystem ausgestattet. Die Hauptaufgabe des Kühlsystems besteht darin, die Wärme von Laser, Schweißkopf und anderen Komponenten abzuleiten, um Leistungseinbußen durch zu hohe Temperaturen zu vermeiden.

- Kompakte Bauweise: Das Kühlsystem ist kompakt konzipiert und trägt nicht zu übermäßigem Gewicht und Volumen des Geräts bei, wodurch die Tragbarkeit erhalten bleibt.

7. Gehäuse und Gestell

- Leichte Materialien: Um die Tragbarkeit zu gewährleisten, ist das Gehäuse des Schweißgeräts in der Regel aus leichten, robusten Materialien (wie z. B. Aluminiumlegierungen oder hochfesten Kunststoffen) gefertigt, die stoßfest, staub- und korrosionsbeständig sind.

- Integriertes Design: Dank der einfachen Konstruktion sind die Module des Schweißgeräts kompakt angeordnet und leicht zu transportieren. Es ist üblicherweise mit einem Tragegriff oder Schultergurt ausgestattet, sodass es unter verschiedenen Arbeitsbedingungen problemlos bewegt werden kann.

8. Sicherheitssystem

- Schutzvorrichtungen: Die Laserschweißmaschine verfügt über eine Vielzahl von Sicherheitsvorkehrungen, wie z. B. Überhitzungsschutz, Überlastungsschutz, Laserschutzschild usw., um die Sicherheit des Bedieners zu gewährleisten.

- Fehleralarm: Das Gerät verfügt über ein intelligentes Fehlerüberwachungssystem. Bei abnormaler Laserleistung, zu hoher Temperatur oder Fehlfunktionen des Kühlsystems alarmiert das Gerät automatisch und schaltet sich ab, um weitere Schäden zu verhindern.

Zusammenfassen

Die tragbare Laserschweißanlage vereint Laser, Glasfaserübertragungssystem, Handschweißkopf, intelligentes Steuerungssystem, Stromversorgung und Kühlsystem. Sie vereint die Vorteile herkömmlicher Laserschweißanlagen hinsichtlich Effizienz und Präzision mit hoher Mobilität und ermöglicht dank ihres leichten Designs und flexiblen Bedienkonzepts auch den Einsatz vor Ort. Dadurch eignet sie sich ideal für alle Arten von industriellen Schweiß-, Reparatur- und Oberflächenbehandlungsarbeiten.

Komfortables Laserschweißgerät im Vergleich zu einem herkömmlichen Laserschweißgerät

Tragbare Laserschweißgeräte unterscheiden sich hinsichtlich Struktur, Funktion und Anwendungsbereichen deutlich von herkömmlichen Laserschweißgeräten. Im Folgenden werden beide Geräte in vielerlei Hinsicht detailliert verglichen:

1. Volumen und Tragbarkeit

- Tragbares Laserschweißgerät:

- Kleine Größe und geringes Gewicht: Kompaktes Design, in der Regel aus leichten Materialien wie Aluminiumlegierungen oder hochfesten Kunststoffen gefertigt, das Gewicht liegt üblicherweise zwischen 10 und 50 kg, leicht zu tragen und zu transportieren.

Hohe Mobilität: Besonders geeignet für den Einsatz vor Ort und bei Mobilitätsanforderungen, z. B. für die Wartung von Geräten, Baustellenarbeiten oder Schweißarbeiten an abgelegenen Standorten. In der Regel mit Tragegriff oder -gurt für einfaches Tragen durch den Bediener ausgestattet.

- Konventionelles Laserschweißgerät:

- Große Abmessungen und hohes Gewicht: Aufgrund der hohen Ausgangsleistung und des komplexen Kühlsystems sind herkömmliche Laserschweißgeräte in der Regel schwer und benötigen eine große Stellfläche, sodass eine feste Installation erforderlich ist.

- Feste Verwendung: hauptsächlich in Fabriken oder Produktionswerkstätten eingesetzt, schwer zu bewegen, geeignet für groß angelegte Produktionslinien oder Umgebungen, die keine häufigen Arbeitsplatzwechsel erfordern.

2. Laserleistung und Schweißkapazität

- Tragbares Laserschweißgerät:

Mittlere Leistung: Die Leistung liegt üblicherweise zwischen 500 W und 2000 W und ist für die meisten Schweiß- und Reparaturarbeiten vor Ort ausreichend. Hauptsächlich eingesetzt für das Präzisionsschweißen kleiner und mittelgroßer Teile, wie z. B. die Reparatur von Metallteilen und das Schweißen dünner Bleche.

- Geeignet für Werkstoffe mittlerer Dicke: Geeignet zum Schweißen dünnwandiger Werkstoffe und kleiner Werkstücke, ermöglicht hochpräzises Schweißen, stößt jedoch bei extrem dicken oder großflächigen Metallen an seine Grenzen.

- Konventionelles Laserschweißgerät:

-Hohe Leistung: Die Leistung liegt üblicherweise zwischen 2000 W und 10000 W und eignet sich für industrielle, hochintensive Schweißaufgaben. Das Gerät ist in der Lage, dicke Metallmaterialien oder großflächige Teile zu schweißen.

- Hohe Schweißleistung: Konventionelle Schweißgeräte können eine Vielzahl von Materialien schweißen, darunter dicke Stahlplatten, Aluminiumlegierungen und andere großvolumige Teile. Dadurch eignen sie sich besonders für Serienfertigungslinien oder Aufgaben, die eine hohe Arbeitsbelastung erfordern.

3. Anwendungsszenarien

- Tragbares Laserschweißgerät:

- Reparatur und Wartung vor Ort: besonders geeignet für die Reparatur von großen Anlagen oder Werkstücken, die nicht bewegt werden können, wie z. B. im Schiffbau, in der petrochemischen Industrie, im Bergbau usw.

- Kleinserienfertigung: für die Kleinserienfertigung von hochpräzisen Teilen zum Schweißen oder Reparieren, geeignet für die Luft- und Raumfahrt, die Automobilwartung, die Formenreparatur und andere Bereiche.

- Schwieriger Zugang zur Betriebsumgebung: Flexible Betriebseigenschaften machen es vorteilhafter für Schweißarbeiten in engen Räumen oder unter komplexen Arbeitsbedingungen.

- Traditionelle Laserschweißmaschine:

- Chargenfertigungslinie: Weit verbreitet in groß angelegten automatisierten Produktionslinien, wie z. B. in der Automobilindustrie, im Schiffbau, in der Luft- und Raumfahrtindustrie usw., geeignet für industrielle Schweißaufgaben mit hohem Volumen und hoher Effizienz.

- Präzisionsfertigung: Wird für die hochpräzise Bearbeitung großer Werkstücke eingesetzt, z. B. zum Schweißen, Reparieren und Formen großer Anlagenkomponenten; geeignet für den Dauerbetrieb unter hoher Intensität.

4. Flexibilität und Betrieb

- Tragbares Laserschweißgerät:

- Hohe Flexibilität: Da das Gerät leicht und einfach zu transportieren ist, ist es flexibel einsetzbar und eignet sich für Schweißarbeiten in verschiedenen Winkeln und Positionen. Besonders vorteilhaft ist es in unregelmäßigen oder engen Arbeitsbereichen.

- Handgeführte Bedienung: Das Gerät ist in der Regel für die Handhabung konzipiert, der Bediener kann Winkel und Schweißposition je nach Bedarf anpassen; geeignet für individuelle Schweißarbeiten im kleinen Maßstab.

- Traditionelle Laserschweißmaschine:

- Der Betrieb ist relativ unflexibel: Die meisten herkömmlichen Laserschweißgeräte sind an einer festen Position angebracht, das Werkstück ist in der Regel ein Standardwerkstück, das weniger flexibel ist und zum Schweißen bewegt werden muss.

- Kombination aus Automatisierung und Roboterarm: in der Regel integriert mit einem Roboterarm und einer automatisierten Produktionslinie, hoher Automatisierungsgrad, geeignet für groß angelegte, hochpräzise kontinuierliche Schweißarbeiten.

5. Kühlsystem

- Tragbares Laserschweißgerät:

- Leichte Kühlung: Aufgrund der geringen Leistung verwenden tragbare Schweißgeräte üblicherweise eine Luftkühlung oder ein kleines Wasserkühlsystem; kompakte Bauweise, geringerer Kühlbedarf.

- Tragbares Design: Das Kühlsystem ist kompakter gestaltet, um das Gerät leichter transportieren zu können und eignet sich für kurzzeitige oder intermittierende Schweißarbeiten.

- Konventionelle Laserschweißgeräte:

- Großes Wasserkühlsystem: Konventionelle Schweißgeräte mit höherer Leistung benötigen in der Regel ein komplexes Wasserkühlsystem zur Wärmeableitung, um die Stabilität des Lasers bei langem Dauerbetrieb zu gewährleisten.

- Geeignet für Langzeitarbeiten: Das Kühlsystem ist groß und effizient und kann das Gerät über einen langen Zeitraum ununterbrochen mit hoher Leistung schweißen.

6. Operative Komplexität

- Tragbares Laserschweißgerät:

Einfache Bedienung: Das Design legt Wert auf Einfachheit und ist in der Regel mit einem intelligenten Bedienfeld oder Touchscreen ausgestattet. Benutzer können Laserleistung, Brennweite und andere Parameter schnell anpassen und das Gerät ist einfach zu bedienen. Geringer Einrichtungsaufwand: Ideal für den Feldeinsatz, der keine komplexe Programmierung oder Konfiguration erfordert.

- Geringer Debugging-Aufwand: Geeignet für Feldeinsätze, die keine komplexe Programmierung oder Einrichtung erfordern; der Benutzer kann die Schweißparameter in Echtzeit entsprechend den Arbeitsbedingungen anpassen.

- Traditionelle Laserschweißmaschine:

- Komplizierter Betrieb: erfordert in der Regel Fachpersonal für die Bedienung, komplexere Einstellungen, insbesondere bei der Integration in Automatisierungssysteme, höhere Anforderungen an Betrieb und Programmierung.

- Geeignet für anspruchsvolle Prozesse: erfordert präzise Steuerung der Laserleistung, Fokusposition, Scangeschwindigkeit usw., geeignet für komplexe Schweißaufgaben.

7. Kosten

- Tragbares Laserschweißgerät:

- Geringere Kosten: Aufgrund des einfacheren Designs von Stromversorgung, Kühlsystem usw. sind die Anschaffungs- und Wartungskosten von tragbaren Laserschweißgeräten in der Regel niedriger als die von herkömmlichen Laserschweißgeräten, wodurch sie sich für kleine und mittlere Unternehmen oder die Instandhaltungsbranche eignen.

- Konventionelles Laserschweißgerät:

- Höhere Kosten: Die Kosten für die Anschaffung der Ausrüstung sind höher, ebenso wie die Wartungs- und Betriebskosten, insbesondere bei leistungsintensiven, komplexen industriellen Prozessanwendungen mit erheblichen Inputkosten.

8. Wartung und Reparatur

- Tragbares Laserschweißgerät:

- Einfache Wartung: Dank der kompakten Bauweise und der relativ einfachen Struktur sind tragbare Laserschweißgeräte leichter zu warten und zu reparieren, wodurch die Ausfallrate der Geräte sinkt.

- Einfache Reparatur vor Ort: Im Falle einer Störung können Überholung und Austausch von Teilen in der Regel schnell vor Ort durchgeführt werden.

- Konventionelles Laserschweißgerät:

- komplexe Wartung: Komplexe Anlagensysteme erfordern regelmäßige Wartung und Fehlersuche, wodurch in der Regel spezialisierte Techniker benötigt werden und der Wartungszyklus länger ist.

- Hohe Wartungskosten: Aufgrund der großen Anlagen und der hohen technischen Anforderungen sind die Wartungskosten oft hoch, insbesondere bei Hochleistungslasern und Kühlsystemen.

Zusammenfassung

Tragbare Laserschweißgeräte eignen sich hervorragend für Umgebungen, die flexibles Schweißen und Reparieren vor Ort erfordern, da sie leicht, flexibel und anpassungsfähig sind. Traditionelle Laserschweißgeräte hingegen sind aufgrund ihrer robusten Schweißleistung, Automatisierung und hohen Ausgangsleistung besser für die Serienfertigung und industrielle Anwendungen mit langer Laufzeit und hohem Leistungsbedarf geeignet. Beide Gerätetypen bieten ihre jeweiligen Vorteile, sodass Anwender das passende Gerät für ihre spezifischen Anwendungsanforderungen auswählen können.

Veröffentlichungsdatum: 21. September 2024