Auf den Gebieten Oberflächenverstärkung, Bauteilreparatur und Lebensdauerverlängerung für Industrieanlagen,HartauftragUndthermisches SpritzenHartauftragen und thermisches Spritzen sind zwei weit verbreitete Oberflächenbehandlungsverfahren. Viele Anwender fragen sich: Worin besteht der Unterschied zwischen den beiden? Welche Technologie eignet sich besser für meine Anlagen? Dieser Artikel analysiert umfassend die grundlegenden Unterschiede, Anwendungsszenarien und Leistungsvorteile von Hartauftragen und thermischem Spritzen in einem professionellen Frage-Antwort-Format und hilft Lesern so, fundierte Entscheidungen zu treffen.

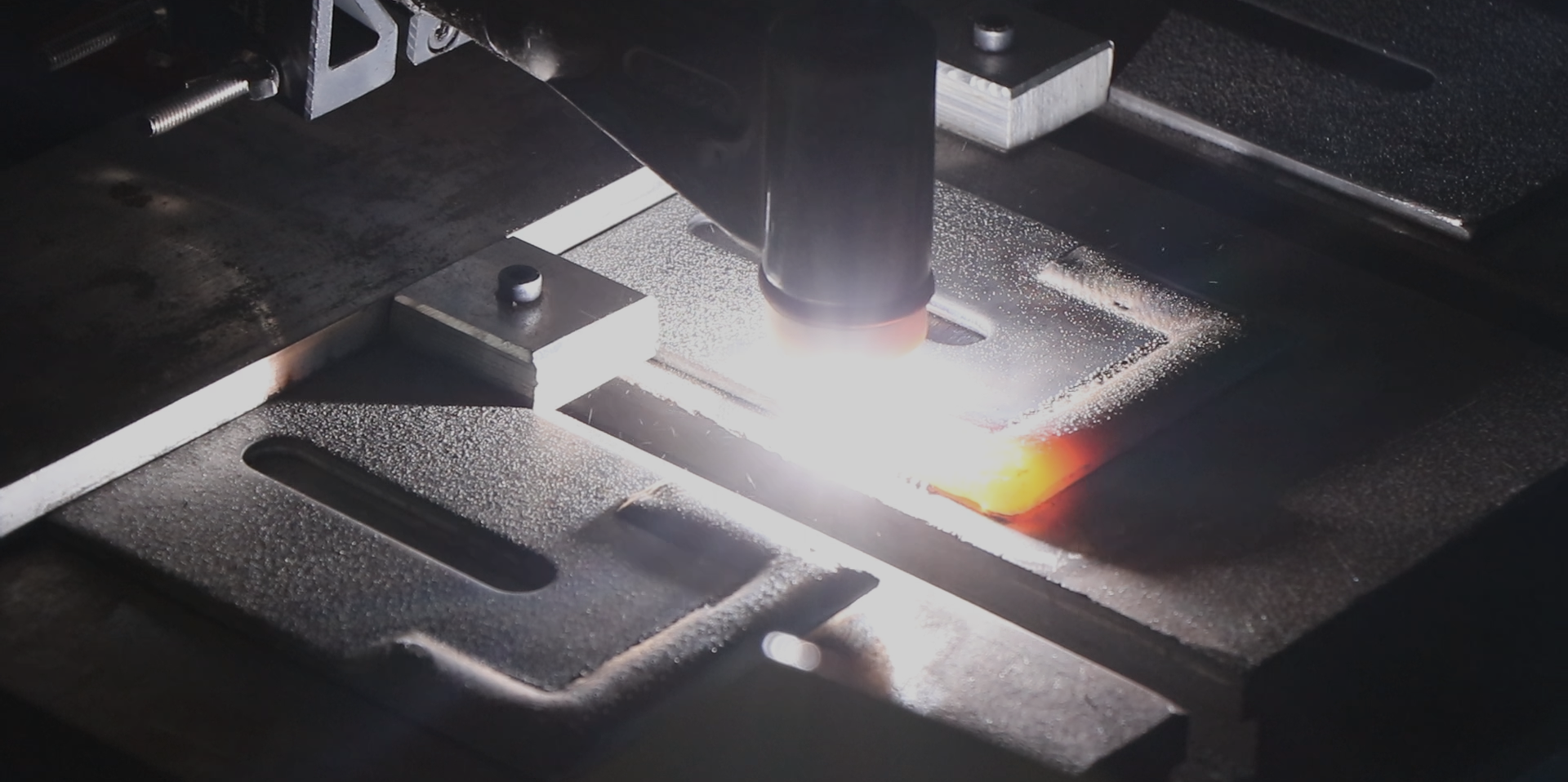

Was ist Hartauftragung? Was ist ihr Grundprinzip?

Hartauftragen ist eine Oberflächenverfestigungstechnologie, die elektrische Lichtbögen, Laser oder Plasma-Wärmequellen nutzt, um verschleißfeste, korrosionsbeständige oder hochfeste Legierungswerkstoffe aufzuschmelzen und mit dem Grundmetall zu einer Beschichtung zu verschmelzen. Sie zeichnet sich aus durchmetallurgische Bindung, dicke Beschichtungen und starke Haftung, mit einer typischen Dicke von 1 bis 10 mm.

Was ist thermisches Spritzen? Wie unterscheidet es sich vom Hartauftragen?

Beim thermischen Spritzen werden pulverförmige oder filamentartige Materialien erhitzt, bis sie flüssig oder halbflüssig sind, und mittels eines Hochgeschwindigkeitsgasstroms auf die Oberfläche eines Substrats gesprüht, um eine Schutzschicht zu bilden. Der größte Unterschied zwischen thermischem Spritzen und Hartauftragen liegt in der Verbindungsmethode: Beim thermischen Spritzen erfolgt die Verbindung mechanisch und nicht metallurgisch, und die Schichtdicke beträgt in der Regel 0,05 bis 0,5 mm.

Ist hinsichtlich der Verschleißfestigkeit Hartauftragung oder thermisches Spritzen widerstandsfähiger?

HartauftragAufgrund seiner hohen metallurgischen Bindungsfestigkeit und einer Materialhärte von HRC 50 bis 65 weist es eine bessere Verschleißfestigkeit auf und eignet sich daher besonders für die Reparatur und Verstärkung von Anlagen unter Bedingungen starken abrasiven Verschleißes, intermetallischer Einflüsse und hohen Drucks.

Obwohl auch mit thermischem Spritzen eine Härte von HRC 60 oder höher erreicht werden kann (z. B. durch WC-Co-Spritzbeschichtung), besteht aufgrund der geringen Haftfestigkeit (nur 10–70 MPa) die Gefahr des Abplatzens der Beschichtung bei Stößen oder plötzlichen Laständerungen. Daher sollte bei starker Beanspruchung und hohen Belastungen vorrangig eine Hartauftragung in Betracht gezogen werden.

Ist das thermische Spritzen hinsichtlich des Korrosionsschutzes dem Hartauftragen überlegen?

Ja. Thermisches Spritzen eignet sich zum Korrosionsschutz, insbesondere bei:

•Saure und alkalische Gasumgebungen

•Meeressalzsprühumgebungen

•Hochtemperatur-Oxidationsumgebungen

Es können verschiedene korrosionsbeständige Sprühmaterialien wie Edelstahl, Nickelbasislegierungen, Keramikoxide, Aluminium, Zink und andere Materialien verwendet werden, um eine dichte Beschichtung zu bilden.

Im Gegensatz dazu dient das Hartauftragen hauptsächlich dem Verschleißschutz. Zwar gibt es korrosionsbeständige Schweißmaterialien (wie Inconel, Hastelloy usw.), diese sind jedoch relativ teuer und bergen ein hohes Risiko von Hitzeschäden.

Welche Technologie eignet sich besser für dünnwandige oder hochpräzise Werkstücke?

Das thermische Spritzen eignet sich besser für dünnwandige und präzise Werkstücke.

Aufgrund der geringen Wärmeeinbringung beim thermischen Spritzen kommt es zu nahezu keiner Verformung des Werkstücks und verändert die Eigenschaften des Substrats nicht, wodurch es sich ideal für die Oberflächenbehandlung komplexer Teile eignet.

Durch das Hartauftragen entsteht eine hohe und tiefe Wärmewirkung. Wird es ohne ausreichende Wärmebehandlung eingesetzt, kann es leicht zu Rissen, Verformungen oder Schweißfehlern im Werkstück kommen.

Welches hat die längere Lebensdauer?

Hartauftragweist eine hohe Bindungsfestigkeit, dicke Schichten und eine hohe Härte auf und hat im Allgemeinen eine längere Lebensdauer, insbesondere unter starker Belastung und Stoßbelastung.

Die Lebensdauer von thermisch gespritzten Oberflächen hängt von den Arbeitsbedingungen und der Materialauswahl ab und eignet sich für periodische Wartung und kontrollierte Umgebungen.

Welche Methode ist kostengünstiger, Hartauftragung oder thermisches Spritzen?

-HartauftragHohe Anfangsinvestition und lange Bearbeitungszeit, aber langer Wartungszyklus und niedrige Gesamtkosten.

-Thermisches SpritzenHohe Baueffizienz und niedrige Einzelkosten, jedoch nur für geringe Lasten geeignet und möglicherweise wartungsintensiv.

Wenn also kurzfristige Schnellreparaturen oder großflächiger Schutz erforderlich sind, ist das thermische Spritzen die bevorzugte Wahl; wenn ein langfristiger stabiler Betrieb erforderlich ist, ist das Hartauftragen kostengünstiger.

Können Oberflächenbehandlung und thermisches Spritzen gleichzeitig angewendet werden?

Selbstverständlich! In anspruchsvollen Situationen, wie beispielsweise der Wiederherstellung der strukturellen Festigkeit durch Oberflächenbehandlung und anschließendem Aufsprühen einer Keramik- oder Legierungsschicht zur Verbesserung der Korrosionsbeständigkeit, können die Vorteile beider Verfahren voll ausgeschöpft werden, um eine Verbundoberflächenverstärkung zu erzielen und die Lebensdauer zu verlängern.

Was sind die offensichtlichen Grenzen des thermischen Spritzens?

Obwohl das thermische Spritzen bei leichten Schutz- und Korrosionsschutzanwendungen weit verbreitet ist, eignet es sich nicht für alle industriellen Anwendungsbereiche, insbesondere aufgrund der folgenden Einschränkungen:

•Neigt zum Abblättern: Die Beschichtung neigt unter Stoß- oder hoher Belastung zu Rissen oder Ablösungen;

•Unfähigkeit, abrasiver Erosion standzuhalten: Ihre Verschleißfestigkeit ist deutlich geringer als die von Schweißschichten;

•Kurze Lebensdauer: Häufige Wartung oder Neubeschichtung erforderlich;

•Begrenzte Oberflächenfunktionalität: Es kann die strukturelle Festigkeit nicht erhöhen und ist auf Oberflächenschutzfunktionen beschränkt.

Bei großen, kritischen Anlagen, die einen längeren, kontinuierlichen Betrieb erfordern, sind diese Mängel eindeutig inakzeptabel.

Warum ist Hartauftragung bei stark beanspruchten Anlagen zuverlässiger?

Hartauftragung ist nicht nur eine oberflächliche „Reparatur“.sondern vielmehr eine echte Leistungssteigerung des Bauteils durch metallurgische Verbindung. Dies ist entscheidend für Bauteile, die starker abrasiver Erosion, hohen Stoßbelastungen und häufiger Reibung ausgesetzt sind. Zum Beispiel:

- Schaufeln, Zahnplatten und Auskleidungen in Bergbaumaschinen

- Vertikale Walzen und Mahlscheiben in Zementwerken

- Kesselrohre und Kohlemühlenkomponenten in Wärmekraftwerken

- Führungswalzen, Walzen und Stahlvorschubvorrichtungen in Stahlwerken

In solchen Fällen übersteigt der Bedarf an starker Haftung und hoher Härte die Möglichkeiten des thermischen Spritzens bei Weitem, sodass das Hartauftragen eine unersetzliche technische Option darstellt.

Wie wählt man zwischen Hartauftragung und thermischem Spritzen?

Hartauftragen und thermisches Spritzen haben jeweils ihre Vorteile. Es geht nicht darum, welches Verfahren besser ist, sondern welches besser zu Ihren Arbeitsbedingungen und Zielen passt. Das Verständnis der Einsatzumgebung des Werkstücks (Verschleiß, Stoß, Korrosion, hohe Temperatur), der Materialart, der Strukturform und der Budgetvorgaben ist der Schlüssel zur Erstellung eines sinnvollen Prozessplans.

Beide Technologien haben ihre Vor- und Nachteile. Nur durch eine sinnvolle Kombination oder sogar durch den gleichzeitigen Einsatz beider Technologien lassen sich die Anlagenleistung maximieren und die Kosten optimieren. Bei starkem Verschleiß und hohen Ausfallzeiten Ihrer Anlagen ist die Hartauftragsbeschichtung eine zuverlässigere, professionellere und lohnendere Investition.

Falls Sie Reparaturen an Ihren Geräten oder Oberflächenverstärkungen benötigen, wenden Sie sich bitte an uns.Kontaktieren Sie unsWir bieten Komplettlösungen für die Hartauftragung an und unterstützen kundenspezifische Dienstleistungen wie PTA-Plasma-Hartauftragung, Laser-Hartauftragung, automatische Hartauftragungs-Produktionslinien und technische Beratung vor Ort.

Veröffentlichungsdatum: 29. Juli 2025