Mit der rasanten Entwicklung der Industrietechnologie findet Edelstahl als korrosionsbeständiges, hochfestes und ästhetisch ansprechendes Material breite Anwendung in Bereichen wie Bauwesen, Automobilindustrie, Luft- und Raumfahrt sowie Lebensmittelverarbeitung. Aufgrund seiner besonderen physikalischen und chemischen Eigenschaften stellt das Schweißen von Edelstahl jedoch eine Herausforderung dar. In diesem Artikel werden wir die Herausforderungen beim Schweißen von Edelstahl, gängige Schweißverfahren und bewährte Methoden detailliert erörtern, um Anwendern in der Industrie zu helfen, die Schweißqualität und -effizienz zu verbessern.

Herausforderungen beim Schweißen von Edelstahl

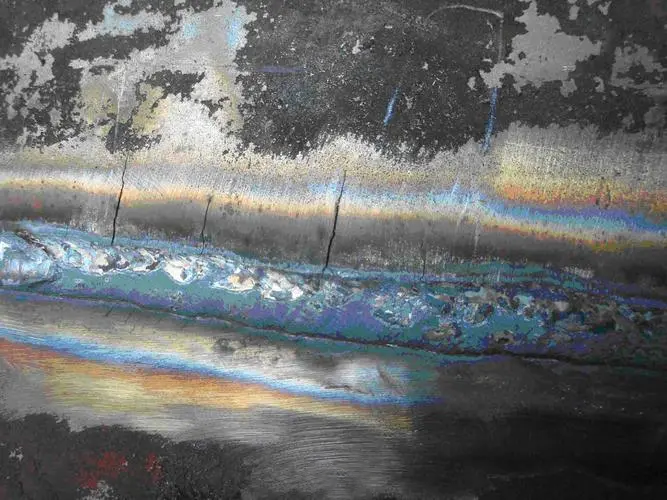

1. Oxidation und Verfärbung bei hohen Temperaturen

Beim Hochtemperaturschweißen von Edelstahl neigt die Oberfläche zur Oxidation. Es bildet sich eine Oxidschicht, die zu Farbveränderungen in der Schweißnaht und der Wärmeeinflusszone führt. Dies beeinträchtigt nicht nur die Optik, sondern schwächt auch die Korrosionsbeständigkeit des Materials. Um dies zu verhindern, ist üblicherweise nach dem Schweißen der Einsatz von Schutzgas oder eine Beiz- und Passivierungsbehandlung erforderlich.

2. Empfindlichkeit gegenüber thermischen Rissen

Insbesondere austenitischer Edelstahl neigt aufgrund seines hohen Wärmeausdehnungskoeffizienten und seiner geringen Wärmeleitfähigkeit während des Abkühlprozesses beim Schweißen zu thermischer Rissbildung. Diese Risse treten üblicherweise im Schweißgut oder in der Wärmeeinflusszone auf und können in schweren Fällen zum Versagen der Schweißkonstruktion führen. Um das Risiko thermischer Rissbildung zu minimieren, ist eine strenge Kontrolle der Schweißprozessparameter und die Auswahl geeigneter Schweißzusätze unerlässlich.

3. Schweißverformung

Da Edelstahl einen hohen Wärmeausdehnungskoeffizienten aufweist, entstehen beim Schweißen hohe thermische Spannungen, die zu Verformungen des Schweißguts führen. Dies ist besonders bei großen Bauteilen oder dünnwandigen Konstruktionen deutlich und kann die Maßgenauigkeit und die Oberflächenqualität des Produkts beeinträchtigen. Um Verformungen beim Schweißen zu vermeiden, sind geeignete Spann- und Verformungsschutzmaßnahmen erforderlich.

4. Ausfällung von Nitriden und Carbiden

Beim Hochtemperaturschweißen können Stickstoff und Kohlenstoff im Edelstahl mit Chrom reagieren und Nitride und Carbide bilden. Diese Ausscheidungen verringern die Korrosionsbeständigkeit und Zähigkeit des Werkstoffs. Die Kontrolle der Schweißwärmeeinbringung, die Auswahl geeigneter Schweißzusätze und die anschließende Wärmebehandlung sind entscheidend, um dieses Phänomen zu vermeiden.

5.Schweißspritzer und Verunreinigungen

Beim Schweißen entstehende Spritzer und Verunreinigungen können sich an der Oberfläche der Schweißnaht und des Grundwerkstoffs festsetzen und die Qualität und das Aussehen der Schweißnaht beeinträchtigen. Daher sind geeignete Schweißverfahren und Schutzmaßnahmen erforderlich, wie beispielsweise die Verwendung eines spritzerarmen Schweißstroms und eines Schutzgases.

Edelstahlschweißverfahren

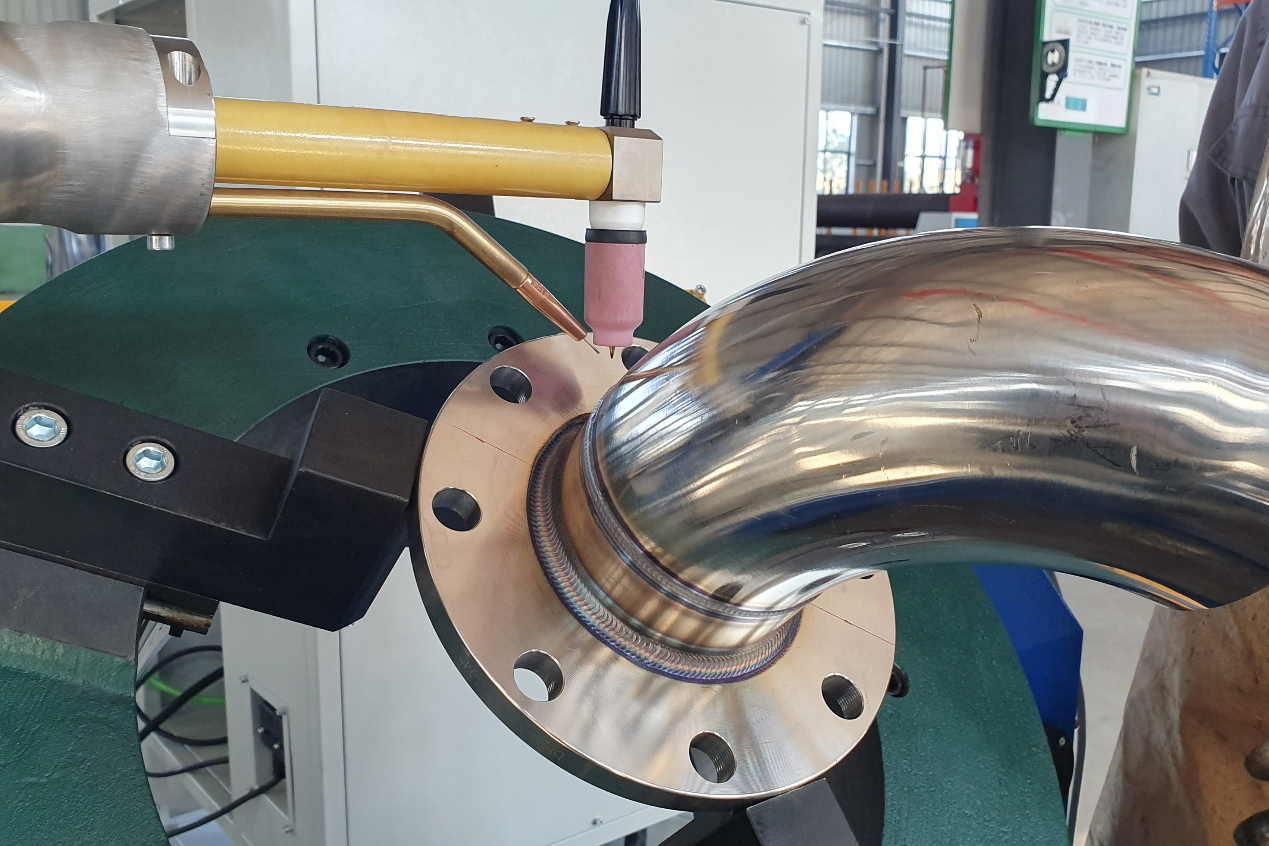

1. Wolfram-Argon-Lichtbogenschweißen (WIG)

WIG-SchweißenDas WIG-Schweißen ist ein Schweißverfahren mit einer nicht abschmelzenden Wolframelektrode und Schutzgas (z. B. Argon) und eignet sich besonders für das Schweißen dünnwandiger Edelstähle. Es liefert eine hochwertige, glatte Schweißnaht und wird häufig in Bereichen eingesetzt, in denen hochpräzises Schweißen erforderlich ist, wie beispielsweise in der Luft- und Raumfahrt sowie in der Medizintechnik. Um die Schweißeffizienz weiter zu steigern, kann die Impuls-WIG-Schweißtechnologie genutzt werden, um Wärmeeintrag und Verzug zusätzlich zu reduzieren.

2. MIG-Schweißen (Schweißen mit flüssiger Elektrode unter Schutzgas)

Das MIG-Schweißen nutzt eine geschmolzene Elektrode und Schutzgas und eignet sich für das Schweißen von mittelstarken Edelstahlblechen bei hoher Produktivität. Durch die Einstellung von Stromstärke, Spannung und Schweißgeschwindigkeit lassen sich Schweißspritzer und Schmelzbadform effektiv kontrollieren. Zur Verbesserung der Schweißqualität kann eine Mischgasversorgung, beispielsweise mit einem Argon-Kohlendioxid-Gemisch, eingesetzt werden.

3. Plasma-Lichtbogenschweißen (PAW)

Plasma-LichtbogenschweißenPlasma-Lichtbogenschweißen (PAW) ist eine hochpräzise Schweißtechnologie, die einen Plasma-Lichtbogen als Wärmequelle nutzt, um eine konzentrierte und stabile Schweißwärme zu erzeugen. PAW eignet sich für Schweißanwendungen, die hohe Anforderungen stellen.hohe Qualität und geringe VerzerrungAnwendungsgebiete sind beispielsweise die Herstellung von Präzisionsinstrumenten und High-End-Ausrüstung. Im Vergleich zum WIG-Schweißen bietet das PAW-Schweißen höhere Schweißgeschwindigkeiten und eine kleinere Wärmeeinflusszone.

4. Laserschweißen

Laserschweißennutzt einen Laserstrahl mit hoher Energiedichte als Wärmequelle, was die Vorteile einer hohen Schweißgeschwindigkeit, geringer Verformung und einer kleinen Wärmeeinflusszone bietet und sich besonders für Schweißarbeiten mit hohen Präzisions- und Effizienzanforderungen eignet.Laserschweißeneignet sich zum Schweißen dünnwandiger und komplexer Bauteile, wie z. B. elektronischer Komponenten und Automobilbauteile.

5. Widerstandspunktschweißen

Beim Widerstandspunktschweißen wird die durch den elektrischen Strom am Kontaktpunkt erzeugte Wärme zum Schweißen genutzt. Es wird häufig für Verbindungen dünner Edelstahlbleche eingesetzt, beispielsweise im Automobilbau oder bei Gehäusen von Haushaltsgeräten. Das Verfahren ist schnell, ermöglicht die Herstellung kleiner Schweißnähte und eignet sich für die Massenproduktion.

Bewährte Verfahren für das Schweißen von Edelstahl

Um eine qualitativ hochwertige Edelstahlschweißung zu gewährleisten, gelten in der Branche folgende, allgemein anerkannte Best Practices:

1. Oberflächenreinigung

Vor dem Schweißen müssen Edelstahloberflächen gründlich gereinigt werden, um Fett, Oxide und andere Verunreinigungen zu entfernen und so Schweißfehler zu vermeiden. Die Reinigung kann mit chemischen Reinigern oder mechanischen Schleifwerkzeugen erfolgen.

2. Steuerung der Wärmezufuhr

Die Wärmezufuhr wird durch Anpassen von Schweißstrom, Spannung und Schweißgeschwindigkeit kontrolliert, um eine übermäßige Wärmezufuhr und damit eine Überhitzung des Schweißguts zu vermeiden. Dies wiederum verringert das Risiko von thermischen Rissen und Schweißverzug.

3. Verwendung von Schutzgas

Beim Schweißen sollte ein geeignetes Schutzgas (z. B. reines Argon oder Helium) verwendet werden, um den Kontakt der Schweißnaht mit Luft zu verhindern und Oxidation sowie Nitrierung zu vermeiden. Bei dickwandigen Werkstoffen kann eine doppelte Schutzgasschicht die Schutzwirkung verbessern.

4. Vorwärmen und Nachwärmebehandlung

Bei dickwandigem oder hochkohlenstoffhaltigem Edelstahl können Vorwärmen vor dem Schweißen und eine Wärmebehandlung nach dem Schweißen thermische Spannungen und Risse reduzieren. Die Vorwärmtemperatur und die Wärmebehandlungstemperatur sollten entsprechend der Werkstoffart und dem Schweißverfahren gewählt werden.

5. Auswahl des geeigneten Schweißmaterials

Um die Festigkeit und Korrosionsbeständigkeit der Schweißverbindung zu gewährleisten, ist es wichtig, dass Schweißzusätze, die zum Grundwerkstoff passen, eine ähnliche chemische Zusammensetzung und ähnliche mechanische Eigenschaften aufweisen.

6. Schweißnahtqualitätsprüfung

Nach Abschluss der Schweißarbeiten sollten Qualitätskontrollen wie Röntgenprüfung, Ultraschallprüfung und Farbeindringprüfung durchgeführt werden, um sicherzustellen, dass die Schweißverbindungen frei von Fehlern wie Rissen, Porosität und Schlackeneinschlüssen sind.

Zukunftsaussichten

Mit dem Fortschritt von Wissenschaft und Technik wird sich die Edelstahl-Schweißtechnologie kontinuierlich in Richtung höherer Effizienz, intelligenter Verfahren und umweltfreundlicherer Lösungen weiterentwickeln. Zukünftig werden automatisierte Schweißroboter und intelligente Schweißsteuerungssysteme die Schweißeffizienz und -qualität weiter verbessern. Gleichzeitig wird die Forschung und Entwicklung umweltfreundlicher Schweißtechnologien ein wichtiger Schwerpunkt sein, um schädliche Gasemissionen und Materialverschwendung beim Schweißen zu reduzieren.

Veröffentlichungsdatum: 20. Juni 2024