Schraubenpropeller werden in vielen Branchen eingesetzt, beispielsweise als Ziegelreibahlen in Ziegeleien, als interne Schneckenförderer in Fest-Flüssig-Trennzentrifugen, als Antriebsschnecken in Extrudern und so weiter.

Auf den Reibungsflächen der Werkstückoberfläche wird eine Schicht aus taiwanesischem Gold mit speziellen Eigenschaften aufgebracht. Ziel ist es, die Oberflächeneigenschaften hinsichtlich Kratzfestigkeit, Korrosionsbeständigkeit, Erosionsbeständigkeit und Hochtemperaturbeständigkeit zu verbessern und so nicht nur die Kosten zu senken, sondern auch die Lebensdauer des Werkstücks zu verlängern.

Verschleißursachenanalyse:Schraubenpropeller arbeiten üblicherweise in sauren und alkalischen Produktionsumgebungen, wobei harte und viskose Oberflächenkontaktmaterialien zur Verfügung stehen. Bei einem langfristigen Förderprozess kommt es an der Oberfläche zu Reibung und Korrosion, und unter sauren und alkalischen Bedingungen kommt es außerdem zu galvanischer Korrosion usw.

Lösungen für Schwachstellen in Spiraltriebwerken – Wiederaufbereitungsmethoden

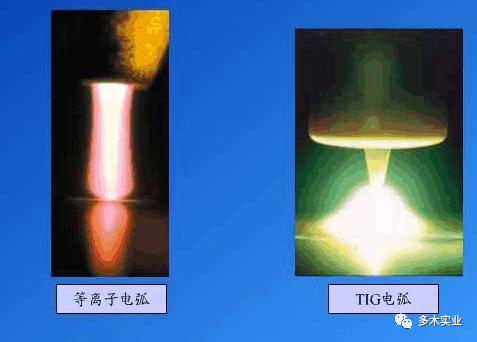

Die Oberflächen von Schraubenpropellern werden im Allgemeinen durch Auftragschweißen hergestellt. Die verwendeten Werkstoffe lassen sich nach der Legierungsart in vier Hauptgruppen einteilen: Kobalt-, Nickel-, Eisen- und Kupferlegierungen. Aus diesen Legierungen werden Elektroden, Drähte (einschließlich Fülldrähte), Flussmittel (einschließlich Flussmittel für Übergangsmetalllegierungen) und Legierungspulver etc. hergestellt. Zum Auftragschweißen kommen verschiedene Verfahren zum Einsatz, darunter manuelles Lichtbogenschweißen, Autogenschweißen, Wolfram-Inertgasschweißen, Unterpulverschweißen und Plasmaschweißen. Im Folgenden wird hauptsächlich das Plasmaschweißen vorgestellt.

Vorteile des Plasmaauftragschweißens

Das Plasmaauftragschweißen bietet aufgrund der Verwendung eines Plasmabogens als Wärmequelle und des Einsatzes von Legierungspulver als Füllmetall viele Vorteile gegenüber anderen Oberflächenauftragschweißverfahren.

(1) Schnelle Beschichtungsgeschwindigkeit, hohe Produktivität.

(2) Kontrollierbare Schmelztiefe, niedrige Verdünnungsrate.

(3) Die Oberfläche ist eben und glatt, weist eine hohe Dichte auf und kann in einem Arbeitsgang eine Oberflächendicke von 0,5-5 mm erreichen.

(4) Gute Prozessstabilität, hochwertige Spritzschweißschicht, kann über einen langen Zeitraum kontinuierlich eine stabile Oberflächenschicht erzielen, und die Oberflächenbeschaffenheit ist frei von Porosität, Trachom und anderen Oberflächenqualitätsproblemen.

(5) Die Herstellung von Legierungspulvern ist einfach, es kann eine breite Palette von Materialien verwendet werden, z. B. Kobalt-, Nickel-, Eisen-, Kupfer- und andere Pulverschweißzusätze, und die Mischung kann direkt nach den Arbeitsbedingungen zusammengestellt werden.

(5) Je nach Bedarf können spezielle Maschinen, Roboter usw. eingesetzt werden, wodurch die Automatisierung leicht realisiert und die Arbeitsintensität reduziert wird.

Plasmaauftragsschweißsystem für Spiralbewehrung – Duomu Products

Diese Plasma-Beschichtungsanlage für Spiralziegelmaschinen wurde speziell für die Reibahle von Ziegelwerken entwickelt. Sie besteht aus einem Dislokator, einem Kreuzmechanismus und einem Oszillator und ermöglicht sowohl flächiges als auch spiralförmiges Beschichtungen. Die Anlage ist kostengünstig und erfreut sich großer Beliebtheit bei Kunden in Nord- und Westchina, die Ziegelmaschinen reparieren.

Schraubenplasma-Auftragsschweißanlage

Kunststoffschrauben werden häufig in der Produktion von Verschleißteilen für Gummi- und Kunststoffmaschinen eingesetzt. Diese Ausrüstung findet breite Anwendung in der Schraubenreparatur und Oberflächenveredelung, kann aber auch Wellenwerkstücke reparieren. In Zhoushan, Guangdong und anderen Regionen besteht eine hohe Nachfrage nach dieser Ausrüstung, und wir verfügen über einen treuen Kundenstamm.

Horizontale/Vertikale Oberflächenbearbeitungsmaschine

In der Fest-Flüssig-Trenntechnik werden aufgrund der besonderen Arbeitsbedingungen von Zentrifugen und der speziellen Struktur ihrer Innenschnecken üblicherweise zwei Arten von Plattierungsanlagen zur Reparatur und Verstärkung eingesetzt. Derzeit finden diese horizontalen und vertikalen Plattierungsverfahren bei den Kunden der entsprechenden Branchen großen Anklang.

Veröffentlichungsdatum: 22. Februar 2024