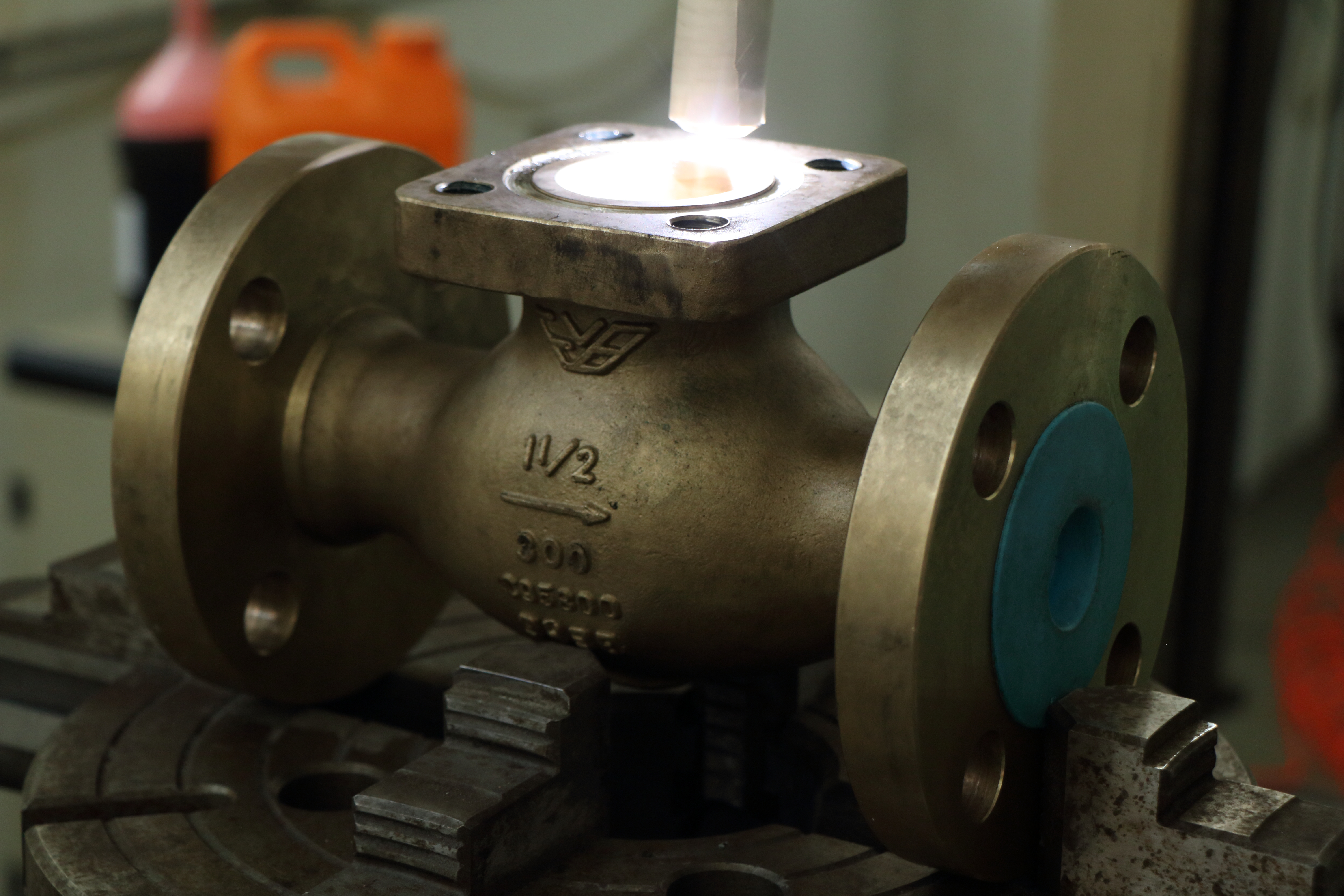

Bei hohen Temperaturen, hohem Druck, korrosiven Medien und anderen rauen Bedingungen sind der herkömmliche Ventilsitz und die Ventilklappe anfällig für Verschleiß, Korrosion und Ausspülung, was zu Dichtungsausfällen, einer verkürzten Lebensdauer und steigenden Wartungskosten führt.Plasmaschweißtechnologie (PTA)Als fortschrittliches Oberflächenhärtungsverfahren erzeugt das Plasmaschweißen hochharte, verschleißfeste und korrosionsbeständige Legierungsbeschichtungen an den kritischen Stellen von Absperrventilen und verbessert so deren Lebensdauer und Zuverlässigkeit deutlich. Im Vergleich zum herkömmlichen Schweißen bietet die automatisierte Plasmaschweißtechnologie eine höhere Schweißgenauigkeit, eine stabilere Beschichtungsdicke und eine hervorragende Verschleiß- und Korrosionsbeständigkeit und hat sich damit zur Kerntechnologie in der High-End-Ventilfertigung entwickelt. Plasmaschweißanlagen für Absperrventile sind jetzt erhältlich!

I. Grundlagen der Kugelventile

Ein Kugelventil (auch Absperrventil genannt) dient zur Steuerung des Flüssigkeitsdurchflusses und wird üblicherweise zum vollständigen Schließen, vollständigen Öffnen oder Regulieren des Durchflusses eingesetzt. Seine Funktionsweise beruht auf der Drehung des Handrads, wodurch die Ventilspindel auf und ab bewegt wird. Dadurch schließen oder öffnen sich die Ventilklappe und der Ventilsitz, wodurch der Durchfluss des Mediums gesteuert wird.

II. Was ist eine Plasma-Schweißmaschine mit Kugelventil?

Die Plasmaschweißanlage für Absperrventile ist eine High-End-Schweißanlage, die sich auf die Verstärkung und Reparatur von Ventildichtflächen spezialisiert hat. Durch die Verwendung eines Plasmabogens als Wärmequelle verschmilzt das Legierungspulver nicht mit der Oberfläche des Ventilsubstrats, wodurch die Korrosionsbeständigkeit, Abriebfestigkeit und Dichtleistung des Ventils deutlich verbessert werden. Die Technologie findet breite Anwendung in der Erdöl-, Chemie-, Energie- und anderen Branchen im Bereich der hochwertigen Ventilfertigung und -reparatur.

III. Die Hauptvorteile von plasmabeschichteten Kugelventilen

1. Verbesserung der Verschleiß- und Korrosionsbeständigkeit von Kugelventilen

✅ Schweißnaht mit hoher Härte: Durch Plasmaschweißen kann eine harte Legierungsschicht erzeugt werden (z. B.kobaltbasiert, Nickelbasiert, Eisenlegierungen) auf der Oberfläche des Ventilsitzes und der Ventilklappe, was die Abriebfestigkeit deutlich verbessert und den Verschleiß des Ventils verringert.

✅ Verbesserung der Korrosionsbeständigkeit: Zur Verbesserung der Korrosionsbeständigkeit von Absperrventilen in der chemischen Industrie, der Öl- und Gasindustrie, bei Hochtemperaturdampf und anderen rauen Umgebungen können hochtemperatur-, säure- und laugenbeständige Legierungsmaterialien wie die Stellite-Legierung verwendet werden.

2. Die Lebensdauer des Kugelventils verlängern

✅ Verringerung des Verschleißes durch Abrieb: Die hohe Härte und Dichte der Schmelzschweißschicht verringert den Abrieb durch das Medium am Ventilsitz und an der Ventilklappe, wodurch die Lebensdauer des Absperrventils verlängert und die Wartungskosten gesenkt werden.

✅ Weniger häufiger Austausch: Im Vergleich zu herkömmlichen Ventilen aus Kohlenstoffstahl und Edelstahl ist die Lebensdauer von geschmolzenen Kugelventilen um ein Vielfaches höher. Sie eignen sich besonders für häufige Schaltvorgänge und Rohrleitungssysteme in rauen Umgebungen.

3. Verbesserung der Dichtungsleistung des Kugelventils

✅ Präzisionsschweißverfahren: Die Plasmaschweißschicht weist eine extrem geringe Porosität auf, was eine hohe Abdichtung zwischen Ventilklappe und Ventilsitz gewährleistet und das Risiko von Leckagen wirksam reduziert.

✅ Hohe Temperatur- und Hochdruckbeständigkeit: Geeignet für Dampfleitungen, Kesselanlagen, petrochemische Anlagen und andere Anwendungen mit hohen Temperaturen und hohem Druck; die Dichtfläche behält auch unter extremen Bedingungen ihre stabile Leistungsfähigkeit.

4. Hohe Produktivität und gleichbleibende Qualität

✅ Automatisierter Betrieb mit hoher Stabilität:

Beim traditionellen Schweißverfahren ist die Bedienung manuell und die Schweißqualität unbeständig, während beim automatisierten Plasmaschweißen Temperatur, Schweißdicke und Legierungsverhältnis präzise gesteuert werden können, um eine gleichbleibende Qualität zu gewährleisten.

Durch den Einsatz eines CNC-Systems zur Steuerung des Schweißprozesses werden menschliche Fehler reduziert und die Produktionseffizienz verbessert.

✅ Gleichmäßige Schichtdicke und Kontrollierbarkeit:

Die Dicke der Schweißschicht kann präzise gesteuert werden zwischen0,5 mm–3 mm, wodurch ein gleichmäßigeres und dichteres Ergebnis als beim herkömmlichen Schweißen erzielt wird und der nachfolgende Bearbeitungsaufwand reduziert wird.

Das Risiko eines Ventilausfalls aufgrund von Schweißverformungen und Spannungskonzentrationen wird wirksam reduziert.

5. Breites Anwendungsspektrum, Anpassung an verschiedene Arbeitsbedingungen

✅ Kann auf eine Vielzahl von Materialien für Absperrventile angewendet werden: Plasmaschweißen kann bei Absperrventilen mit unterschiedlichen Grundwerkstoffen wie Kohlenstoffstahl, Edelstahl, Chrom-Molybdän-Stahl, Titanlegierungen usw. angewendet werden.

✅ Geeignet für hohe Temperaturen, hohen Druck und korrosive Medien: Weit verbreitet in der Petrochemie, der Energiewirtschaft, der Metallurgie, der Erdgasindustrie, der Kernenergie, dem Meeresbau und anderen Branchen.

IV. Die üblichen Anwendungsgebiete von Kugelventilen

•Öl und Gas: Hochdruck-Rohrleitungsventile, Ventile für Raffinerien und Chemieanlagen.

•Chemische Industrie: Korrosionsbeständiges Kugelventil, z. B. für den Transport von Säuren und Laugen in Rohrleitungen.

•Energiewirtschaft: Dampfventil für Kessel, Kondensatsystem.

•Metallurgische Industrie: Hochtemperatur- und Hochdruck-Gaskugelventil, metallurgisches Ofenventil.

•Schiffstechnik: Ventile für den Seewassertransport zur Verhinderung von Seewasserkorrosion.

V. Konventionelles Schweißen vs. automatisiertes Plasmaschweißen

| Vergleichsartikel | Konventionelles Schweißen | Automatisiertes Plasmaschweißen |

| Schweißqualität | Hoher menschlicher Einfluss, instabile Qualität | Automatisierungssteuerung, stabile und gleichbleibende Qualität |

| Verschleißfestigkeit | Geringe Härte aufgrund von Materialbeschränkungen | Kann mit einer hochharten Legierung beschichtet werden, hohe Verschleißfestigkeit |

| Korrosion Widerstand | Allgemeine Korrosionsbeständigkeit | Geeignet für hohe Temperaturen, hohen Druck und korrosive Umgebungen |

| Gleichmäßigkeit der Schweißnaht | Ungleichmäßige Dicke, hoher Bearbeitungsaufwand erforderlich | Gleichmäßige Schichtdicke, Minimierung der nachfolgenden Bearbeitungsschritte |

| Nutzungsdauer | Schneller Verschleiß, häufiger Austausch | 2- bis 5-mal längere Lebensdauer |

| Produktionseffizienz | Langsame Geschwindigkeit, hohe Arbeitskosten | Automatisiertes Schweißen verbessert die Effizienz und senkt die Kosten |

| Anwendbare Arbeitsbedingungen | Geeignet für allgemeine Umgebungen | Geeignet für hohe Temperaturen, hohen Druck und korrosive Umgebungen |

IV. Wie kauft man eine kostengünstige Plasmaschweißmaschine?

1. Klare Prozessanforderungen

Je nach Ventilmaterial (z. B. Edelstahl, Stahlguss), Schweißnahtdicke und Legierungstyp wird der passende Gerätetyp ausgewählt.

2. Konzentrieren Sie sich auf die Kernkonfiguration

Stabilität der Plasmastromversorgung; Präzision des Pulverzuführungssystems; Automatisierungsgrad der Anlage.

3. Servicekapazitäten des Herstellers

Priorität hat die Bereitstellung von technischen Schulungen, die Fehlerbehebung in Prozessprogrammen und die Kundendienstleistungen für Hersteller von Ionenschweißmaschinen.

Glücklicherweise kann Shanghai Dolmu als führender Anbieter von Plasmaschweißanlagen in der Branche all Ihre Schweißanforderungen gleichzeitig und kosteneffizient erfüllen. Haben Sie Interesse an unseren Anlagen?klicken Sie hierMöchten Sie mehr erfahren?Kontaktieren Sie uns!

Veröffentlichungsdatum: 27. Februar 2025