Da die Anforderungen der Fertigungsindustrie an Schweißqualität, Effizienz und Präzision stetig steigen, konzentrieren sich immer mehr Unternehmen auf fortschrittliche Schweißtechnologien wie beispielsweisePlasma-Transfer-Lichtbogenschweißen (PTAW)UndLaserschweißenDiese beiden Technologien spielen eine zentrale Rolle in der Luft- und Raumfahrt, der Energietechnik, der Automobilindustrie, der Formenreparatur und weiteren Bereichen. Doch worin unterscheiden sie sich? Und wie wählen Sie das Schweißverfahren, das am besten zu Ihren Produktionsanforderungen passt? Dieser Artikel bietet Ihnen eine detaillierte Analyse der Prinzipien, Vorteile, Anwendungsszenarien und weiterer Aspekte.

Funktionsprinzip der PTA-Schweißtechnologie und der Laserschweißtechnologie

Plasma-Transfer-Lichtbogenschweißen (PTAW)Beim Plasmaschweißen handelt es sich um ein Schweiß- oder Beschichtungsverfahren, bei dem ein Metallpulver durch einen Hochtemperatur-Plasmabogen geschmolzen und mit einem Grundwerkstoff metallurgisch verbunden wird. Sein Hauptvorteil liegt in der Möglichkeit, eine dichte, verschleiß- und korrosionsbeständige Oberflächenverstärkungsschicht zu erzielen. Dadurch zählt es zu den bevorzugten Verfahren für die Reparatur von Anlagen und die Lebensdauerverlängerung in der Schwerindustrie.

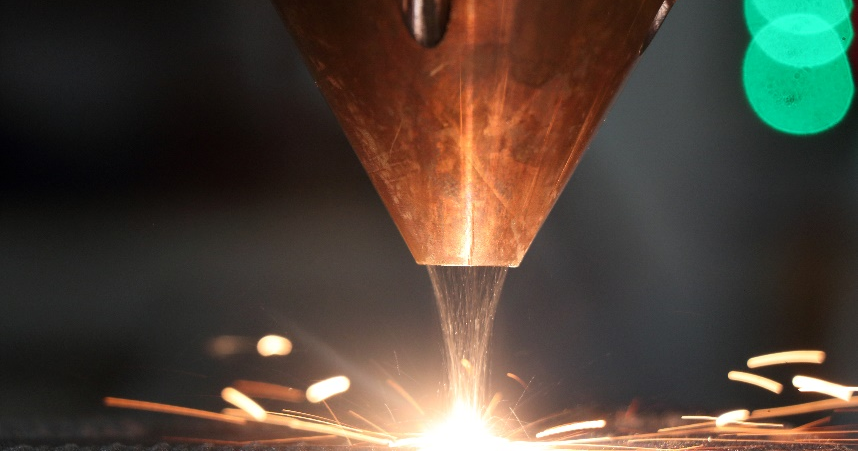

LaserschweißenDiese Technologie nutzt einen Laserstrahl hoher Energiedichte, um die Oberfläche eines Materials zu bestrahlen und so ein schnelles Schmelzen und eine präzise Schweißnahtbildung zu erzielen. Dank der hervorragenden Fokussierfähigkeit des Laserstrahls wird eine sehr kleine Wärmeeinflusszone und eine hohe Schweißgenauigkeit erreicht. Dadurch eignet sie sich für die Präzisionsfertigung, die Elektronikverpackung, Medizintechnik und andere Anwendungsbereiche, in denen Ästhetik und Konsistenz der Schweißnaht von höchster Bedeutung sind.

Vergleich der Vorteile von PTA- und Laserverfahren: Benötigen Sie wirklich Präzision oder Langlebigkeit?

Beschichtungsfähigkeit und Schichtsteuerung

Benötigen Sie eine dicke, robuste und korrosionsbeständige Deckschicht, beispielsweise als Schutzschicht für Ventile, Formen oder Ölbohranlagen, ist das PTAW-Verfahren die optimale Lösung. Es ermöglicht eine kontrollierte Schichtdicke von 0,5 mm bis 5 mm und sorgt für eine dichte und feste Verbindung zwischen Schweißnaht und Grundmaterial.

Im Gegensatz,Laserschweißenist besser darin, dies zu realisierenultradünne Schichten, NullspaltverbindungenUndverzugsfreie Schweißnähteund eignet sich für Bauteile mit hohen Maßanforderungen, wie z. B. Miniatur-Edelstahlrohre, Handygehäuse, Präzisionszahnräder usw.

Wärmeeinwirkungskontrolle und Werkstückverformung

Obwohl PTAW die Wärme konzentriert, ist der Wärmeeintrag dennoch höher als beim Laserschweißen, was leicht zu lokalen Verformungen führen kann. Daher eignet es sich besser für Werkstücke mit hoher struktureller Steifigkeit oder für Werkstücke, die eine Nachbearbeitung ermöglichen.

Das Laserschweißen ermöglicht dank seiner extrem geringen Wärmeeinbringung und hohen Schweißgeschwindigkeit ein nahezu „wärmeeinflussfreies“ Schweißen und ist eine repräsentative Technologie für die „zerstörungsfreie ästhetische“ Bearbeitung.

Vielfalt der anwendbaren Materialien

PTAW wird hauptsächlich zur Oberflächenhärtungsbehandlung von Eisen-, Kobalt- und Nickellegierungen sowie anderen Metallen eingesetzt und eignet sich für die Anforderungen des lokalisierten Auftragschweißens, der Wiederaufbereitung und der Reparatur großer Stahlbauteile.

Die Materialanpassungsfähigkeit des Laserschweißens ist breiter gefächert; es kann Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen, Titanlegierungen und sogar hochreflektierende Metalle wie Kupfer und Gold unter bestimmten Wellenlängen mühelos verschweißen.

Vergleich der Anwendungsbereiche von PTA und Laserauftragschweißen: Großblockbearbeitung vs. Feinbearbeitung

PTAW Typische Anwendung:

– Beschichtung der Ventildichtfläche (Verschleiß- und Korrosionsbeständigkeit)

– Formkantenverfestigung (verlängerte Lebensdauer)

– Kohlebergbauausrüstung, Förderspirale, Bohrrohrreparatur

– Wandverkleidung für Hochdruckanlagen in der Erdöl- und Chemieindustrie

Typische Anwendungen im Laserschweißen:

– Schweißen von Handygehäusen (hohe Präzision, keine thermische Verformung)

– Mikroschweißen von Medizinprodukten (Schweißen von Titanlegierungen)

– Schweißen dünner Blechstrukturen für die Luft- und Raumfahrt

– Batteriegehäuseverkapselung, Photovoltaik-Schweißen, effiziente Montage von Automobilteilen.

Kosten, Effizienz und Automatisierung: Wer ist wirtschaftlicher und effizienter?

Die Investitionskosten für PTAW-Anlagen sind wirtschaftlich betrachtet vergleichsweise moderat. Allerdings erfordert das Verfahren ein Pulverfördersystem, ein Wasserkühlsystem und ein komplexes Steuerungssystem, was langfristig hohe Wartungskosten verursacht. Der Hauptvorteil liegt in der hohen Langlebigkeit und der verlängerten Werkstückstandzeit, wodurch sich das Verfahren für die Wiederaufbereitung hochwertiger Werkstücke eignet.

Die Anfangsinvestitionen in das Laserschweißen sind hoch, insbesondere in Hochleistungs-Faserlasersysteme, aber die Geschwindigkeit, Genauigkeit und Konsistenz in der Serienfertigung können die Kosten der Ausrüstung effektiv amortisieren, insbesondere bei automatisierten Montageliniensystemen, wie z. B. in der Herstellung von Fahrzeugen mit alternativen Antrieben oder in der Verpackung von Unterhaltungselektronik.

Fazit: Wie wählt man das richtige Schweißverfahren aus?

Die Wahl zwischenPTAWUndLaserschweißensollte nicht auf „fortgeschritten oder nicht“ basieren, sondern vielmehr auf IhremAnwendungsszenario, Produktform, Leistungsanforderungen und Budget:

Wenn es um große Industrieteile geht, die stark korrosiv und abrasiv sind, in Hochtemperaturumgebungen eingesetzt werden und eine robuste Oberflächenveredelungsschicht benötigen, ist PTAW definitiv zuverlässiger.

Wenn Ihr Produkt hohe Schweißgeschwindigkeit, hohe Präzision, Ästhetik und Mikroverformung erfordert, wie z. B. elektronische Bauteile, medizinische Präzisionsteile, dünnwandige Strukturen, ist Laserschweißen die beste Wahl.

Veröffentlichungsdatum: 10. Juni 2025