Der Plasma-Transfer-Lichtbogenbrenner (PTA-Brenner) ist das Herzstück einer PTA-Anlage (Plasma Transferred Arc). Er erzeugt den Plasma-Lichtbogen und führt das Legierungspulver präzise in den Schweißbereich ein. Seine Struktur und sein Funktionsprinzip unterscheiden sich von herkömmlichen Schweißbrennern und zeichnen sich durch höhere Präzision und Stabilität aus.

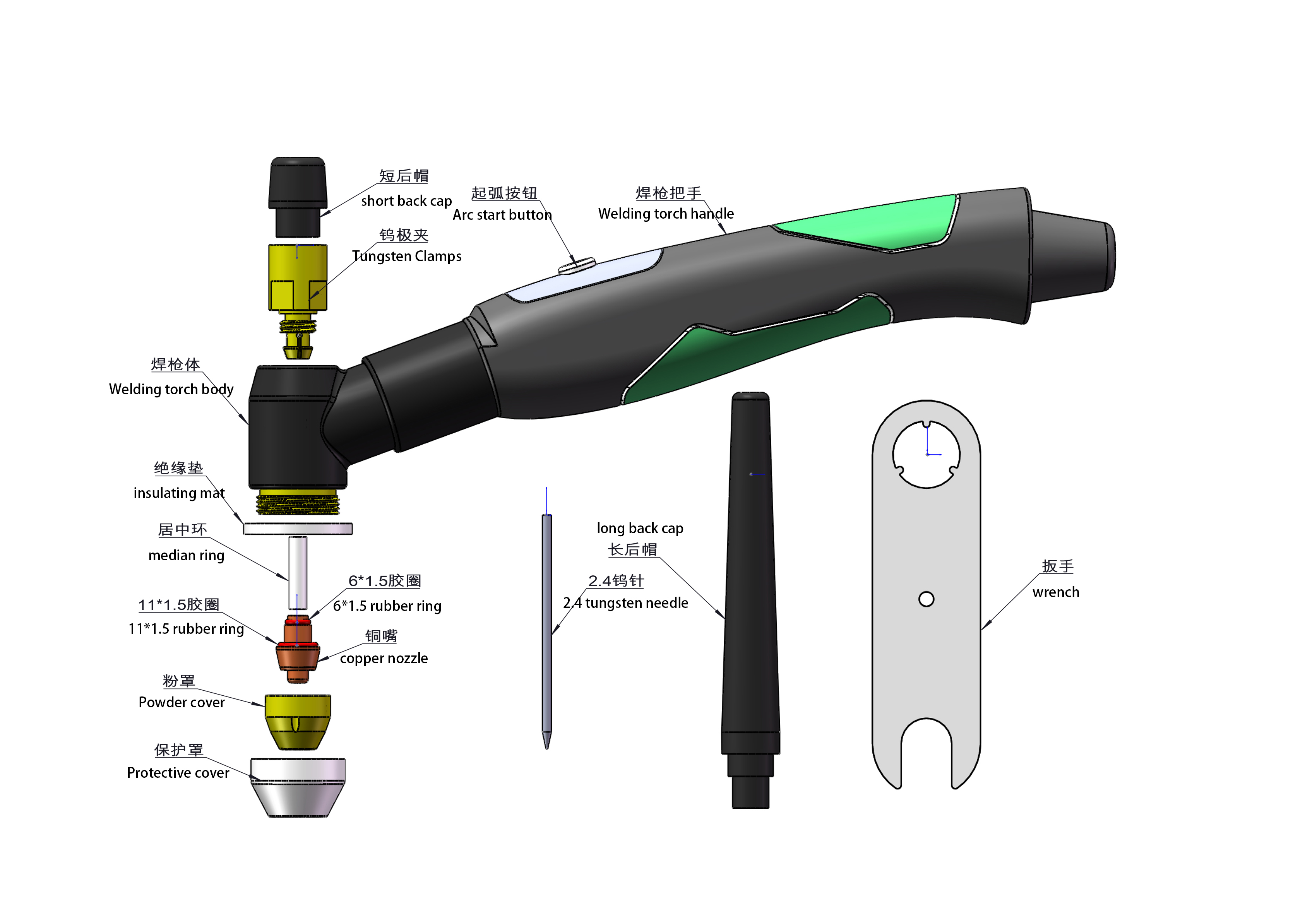

1. Strukturelle Komponenten

DerPTA-Schweißbrennerbesteht hauptsächlich aus folgenden Teilen:

Kathode (Wolframelektrode): die zentrale Komponente zur Erzeugung des Plasmabogens, üblicherweise aus hochtemperaturbeständigem und korrosionsbeständigem Wolframmaterial gefertigt.

Anode (Düse): Sie lenkt den Plasmabogen und konzentriert die Lichtbogensäule; zur besseren Wärmeableitung besteht sie üblicherweise aus Kupfer.

Pulverzuführungssystem: Dient dazu, das Legierungspulver gleichmäßig in den Plasmabogen einzubringen, damit es schmilzt und sich auf der Oberfläche des Werkstücks ablagert.

Schutzgaskanal: Als Plasmagas und Schutzgas wird üblicherweise Argon oder Helium verwendet, um eine Oxidation im Schweißbereich zu verhindern.

Kühlsystem: Zur Gewährleistung der Stabilität des Schweißbrenners bei Hochtemperaturbetrieb wird eine Wasserkühlung eingesetzt.

2. Funktionsprinzip

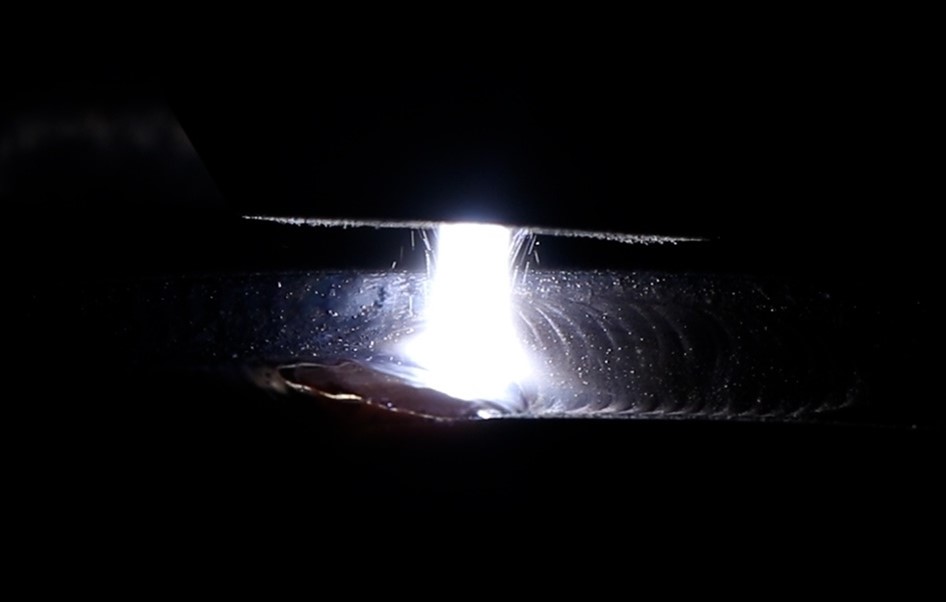

Lichtbogenzündungsphase: Ein Hochfrequenz- und Hochspannungsimpuls erzeugt einen nicht-transferierenden Lichtbogen zwischen der Wolframelektrode und der Düse (kleiner Strom, stabile Lichtbogenzündung).

Plasmabogenbildung: Plasmagas (z. B. Argon) wird durch die Düse geleitet, durch den Hochtemperatur-Lichtbogen ionisiert und in ein Hochenergieplasma umgewandelt. Dieses Plasma gelangt durch die Düse auf die Oberfläche des Werkstücks und bildet dort den Übertragungslichtbogen (den Hauptlichtbogen).

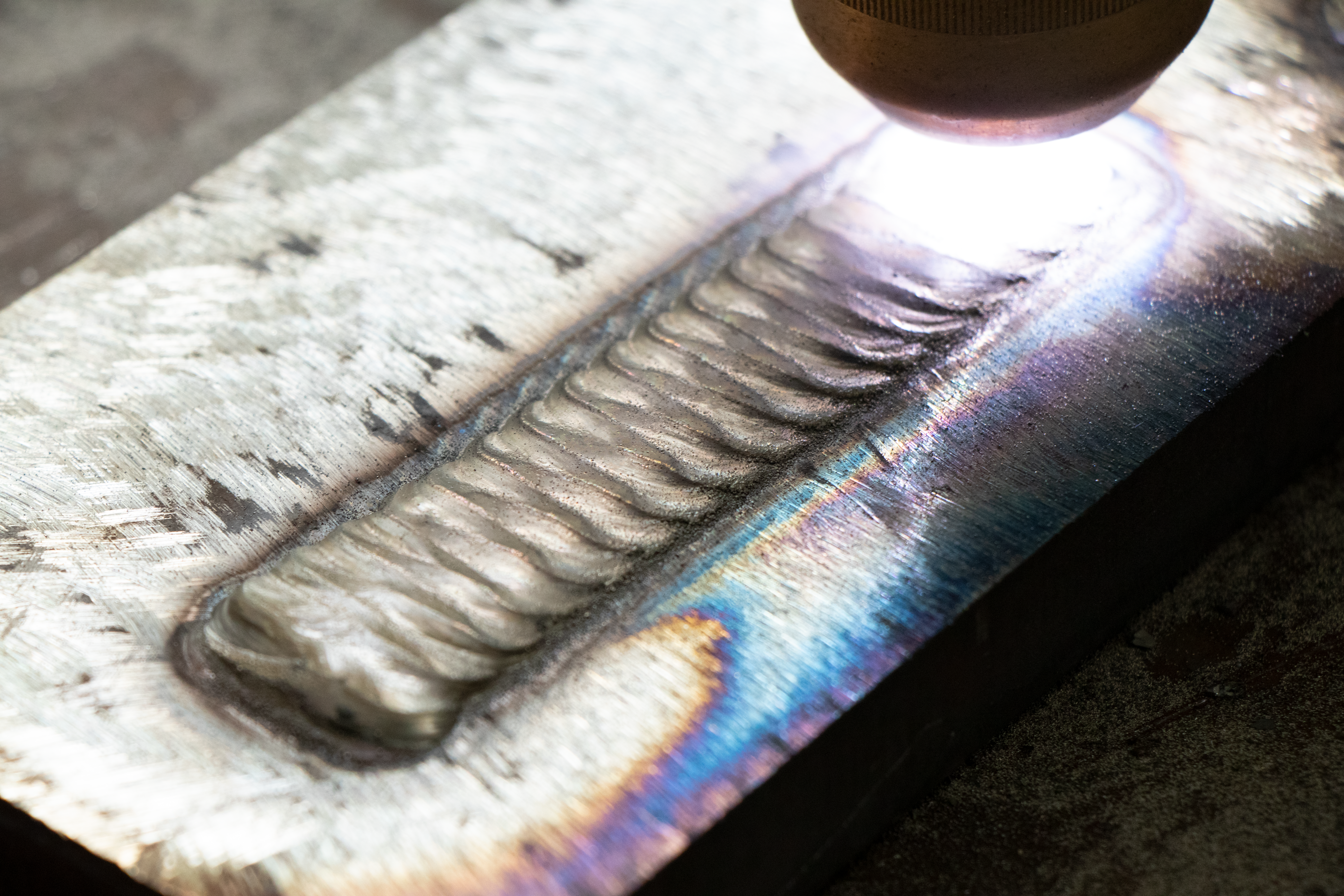

Pulverzufuhr und -schmelzen: Das Legierungspulver wird über den Pulverförderer gleichmäßig in den Plasmabogenbereich zugeführt, sofort geschmolzen und auf die Oberfläche des Werkstücks gesprüht, um eine dichte Beschichtung zu bilden.

Metallurgische Bindung: Das geschmolzene Pulver wird metallurgisch mit dem Grundmaterial verbunden, um eine hochfeste, verschleißfeste Deckschicht zu bilden.

3. Merkmale und Vorteile

Hohe Energiedichte: lange, dünne Lichtbogensäulen, hohe Temperaturen (bis zu 20.000 °C), präzise Steuerung der Schmelztiefe und der Schichtdicke.

Kleine Wärmeeinflusszone: Verringert die Substratverformung und die thermische Spannung, verbessert die Dimensionsstabilität des Werkstücks.

Hohe Materialausnutzung: Die Pulvermaterialausnutzung liegt bei über 90 %, was wirtschaftlich ist.

Hervorragende Beschichtungsqualität: dichte Beschichtung, keine Porosität, hohe metallurgische Bindungsfestigkeit, ausgezeichnete Abrieb- und Korrosionsbeständigkeit.

4. Häufig verwendete Materialien und Anwendungen

Legierungspulverwerkstoffe: Pulver aus Kobalt-, Nickel-, Eisen-, Wolframcarbid- und anderen verschleißfesten und korrosionsbeständigen Legierungen.

Typische Anwendungsbereiche:

Öl und Gas: Verschleißfeste und korrosionsbeständige Beschichtungen für Ventile, Bohrmeißel und Pumpengehäuse.

Maschinenbau: Wellen, Walzen, Zahnräder, Formoberflächenverstärkung und -reparatur.

Metallurgische Industrie: Oberflächenbearbeitung und Reparatur von Walzen, Formen, Ventilsitzen und anderen Teilen.

5. Vorsichtsmaßnahmen für die Verwendung

Schutz der Wolframelektrode: Verhindert Oxidation und Durchbrennen und verlängert die Lebensdauer der Elektrode.

Düsenkühlung: Sorgfältige Wasserkühlung ist wichtig, um Schäden durch Überhitzung der Düse zu vermeiden.

Stabilität der Pulverzufuhr: Gewährleisten Sie eine gleichmäßige Pulverzufuhr, um ungleichmäßige Beschichtungsdicken oder Schlackenbildung zu vermeiden.

Sicherheitsvorkehrungen: Aufgrund der hohen Temperaturen und der hohen Spannung ist das Tragen von Schutzmasken, Handschuhen und weiterer Schutzausrüstung erforderlich.

6. Vergleich mit anderen Schweißverfahren

Beim Plasma-Lichtbogenschweißen (PAW) wird das PTA-Schweißen hauptsächlich zum Oberflächenbeschichten und zur Verstärkung eingesetzt, während PAW hauptsächlich zum Durchschweißen verwendet wird.

Vergleich mit dem Laserauftragschweißen: Das PTA-Schweißen ist kostengünstiger und für eine größere Materialvielfalt geeignet; beim Laserauftragschweißen hingegen ist die Wärmeeinflusszone kleiner und die Präzision höher.

Beim Plasmaspritzen gilt: Beim PTA-Schweißen handelt es sich um eine metallurgische Verbindung mit hoher Beschichtungsfestigkeit; beim Plasmaspritzen hingegen um eine mechanische Verbindung, die sich für dünne Beschichtungen eignet.

Veröffentlichungsdatum: 19. Februar 2025