PlasmaschweißbrennerDas Plasmaschweißen ist als effizientes Schweißgerät für hochpräzise Schweißarbeiten weit verbreitet. Da sein Funktionsprinzip auf einem Hochtemperatur-Lichtbogen und Gasstrom basiert, können bei der Anwendung einige häufige Probleme auftreten. Im Folgenden finden Sie eine Liste gängiger Probleme mit Plasmaschweißbrennern und deren Lösungen:

1. Instabilität des Schweißlichtbogens

Ursachenanalyse:

- Die Leistung des Schweißstromversorgungsgeräts ist instabil und der Strom schwankt stark.

- Die Düse oder Elektrode der Schweißpistole ist beschädigt, was zu einem ungleichmäßigen Gasfluss führt.

- Der Gasversorgungsdruck ist instabil oder die Gasqualität ist schlecht (z. B. zu viel Sauerstoff, Argonverunreinigungen).

- Der Schweißstrom ist zu niedrig oder der Lichtbogen ist nicht richtig eingestellt.

Lösung:

- Überprüfen Sie das Schweißstromnetzteil, um sicherzustellen, dass Spannung und Stromstärke stabil sind.

- Beschädigte Elektroden oder Düsen prüfen und ersetzen, ausreichenden Elektroden- und Düsenabstand gewährleisten.

- Überprüfen Sie den Gasdruck und die Durchflussrate, um die Reinheit des gelieferten Gases sicherzustellen.

- Stellen Sie den Schweißstrom und die Lichtbogenlänge so ein, dass sie sich im normalen Betriebsbereich befinden.

2. Instabiles Schmelzbad, ungleichmäßige Schweißnaht entsteht

Ursachenanalyse:

- Eine falsch eingestellte Schweißstromstärke, ob zu hoch oder zu niedrig, kann die Stabilität des Schmelzbades beeinträchtigen.

- Die Gasdurchflussrate ist zu hoch oder zu niedrig, was zu einer unzureichenden Gasabdeckung führt und die Schweißnahtform beeinträchtigt.

- Der Abstand zwischen Schweißbrenner und Werkstück ist entweder zu groß oder zu gering, was zu einem instabilen Lichtbogen führt.

Lösung:

- Stromstärke und Spannung sind entsprechend dem Schweißmaterial und der Blechdicke anzupassen.

- Passen Sie den Gasfluss an, um eine gleichmäßige Gasverteilung zu gewährleisten und Gaseinschlüsse oder -löcher zu vermeiden.

- Passen Sie den Abstand zwischen Schweißbrenner und Werkstück an, um die richtige Lichtbogenlänge zu gewährleisten.

3. Die Elektrode ist zu schnell abgenutzt oder durchgebrannt.

Ursachenanalyse:

- Der Schweißstrom ist zu hoch, was zu einer Überhitzung der Elektrode führt.

- Unzureichender Gasdurchfluss und schlechte Kühlwirkung.

- Das Vorhandensein von Verunreinigungen (wie Öl, Feuchtigkeit usw.) in der Schweißumgebung führt zu einer Instabilität des Lichtbogens, was wiederum den Elektrodenverschleiß erhöht.

Lösung:

- Überprüfen und justieren Sie den Schweißstrom, um einen zu hohen oder zu niedrigen Strom zu vermeiden.

- Erhöhen Sie den Gasdurchfluss, um eine gute Kühlwirkung zu gewährleisten.

- Halten Sie die Schweißumgebung sauber und vermeiden Sie Verunreinigungen der Werkstückoberfläche.

4. Verstopfte Düsen oder Kohlenstoffablagerungen

Ursachenanalyse:

- Unzureichender oder instabiler Gasfluss führt zu Kohlenstoffablagerungen im Inneren desDüse.

- Verwendung eines ungeeigneten Stroms oder einer zu langen Lichtbogenlänge beim Schweißen, wodurch die Belastung der Düse erhöht wird.

- Die Qualität des Schweißmaterials führt zu übermäßiger Rußbildung oder Verunreinigungen.

Lösung:

- Überprüfen und reinigen Sie die Düse regelmäßig, um einen reibungslosen Luftstrom zu gewährleisten.

- Passen Sie Stromstärke und Lichtbogenlänge an, um eine Überhitzung der Düse zu vermeiden.

- Verwenden Sie hochwertige Schweißmaterialien, um die Entstehung von Verunreinigungen zu minimieren.

5. Überhitzung der Schweißpistole

Ursachenanalyse:

- Der Schweißstrom ist zu hoch, wodurch der Schweißbrenner zu oft arbeitet und die Wärmeabfuhr unzureichend ist.

- Übermäßiger Einsatz des Schweißprozesses führt dazu, dass die Wärmeabfuhr des Schweißbrenners nicht rechtzeitig erfolgt.

- Ausfall oder unzureichende Effizienz des Kühlsystems der Schweißpistole (z. B. Wasser- oder Luftkühlung).

Lösung:

- Achten Sie auf die Schweißzeit und -frequenz und vermeiden Sie zu langes, ununterbrochenes Arbeiten.

- Überprüfen und reparieren Sie das Kühlsystem des Brenners, um einen ordnungsgemäßen Betrieb zu gewährleisten.

- Verwenden Sie die richtige Stromstärke und die korrekten Schweißparameter, um eine Überhitzung zu vermeiden. 6.

6. Gasaustritt

Ursachenanalyse:

- Lose oder beschädigte Gasleitungen, Armaturen oder Ventile, die zu Gaslecks führen.

- Eine mangelhafte Abdichtung des Brenneranschlussbereichs oder hohe Temperaturen, die beim Schweißen entstehen, haben das Dichtungsmaterial beschädigt.

Lösung:

- Überprüfen Sie regelmäßig die Gasleitungen und -armaturen, um dichte Verbindungen sicherzustellen.

- Ersetzen Sie verschlissene oder beschädigte Dichtungen, um Gasaustritt zu vermeiden.

- Verwenden Sie ein geeignetes Dichtungsmaterial, um sicherzustellen, dass es auch bei hohen Temperaturen nicht versagt.

7. Porosität beim Schweißen

Ursachenanalyse:

- Die Gaszufuhr ist instabil oder verunreinigt, sodass das Schutzgas die Schweißnaht nicht vollständig abdecken kann.

- Das Vorhandensein von Öl, Feuchtigkeit oder anderen Verunreinigungen auf der Oberfläche des Werkstücks während des Schweißens verunreinigt das Schmelzbad.

- Der Schweißstrom ist zu niedrig, was zu einem unvollständigen Schmelzbad führt; das Gas kann nicht effektiv entweichen.

Lösung:

- Sicherstellung einer stabilen Gasversorgung und qualifizierter Gasreinheit.

- Reinigen Sie die Oberfläche des Werkstücks, um sicherzustellen, dass sich kein Öl, keine Feuchtigkeit und keine anderen Verunreinigungen darauf befinden.

- Passen Sie Stromstärke und Schweißparameter so an, dass ein vollständig ausgebildetes Schmelzbad gewährleistet ist und eine Gasblockade vermieden wird.

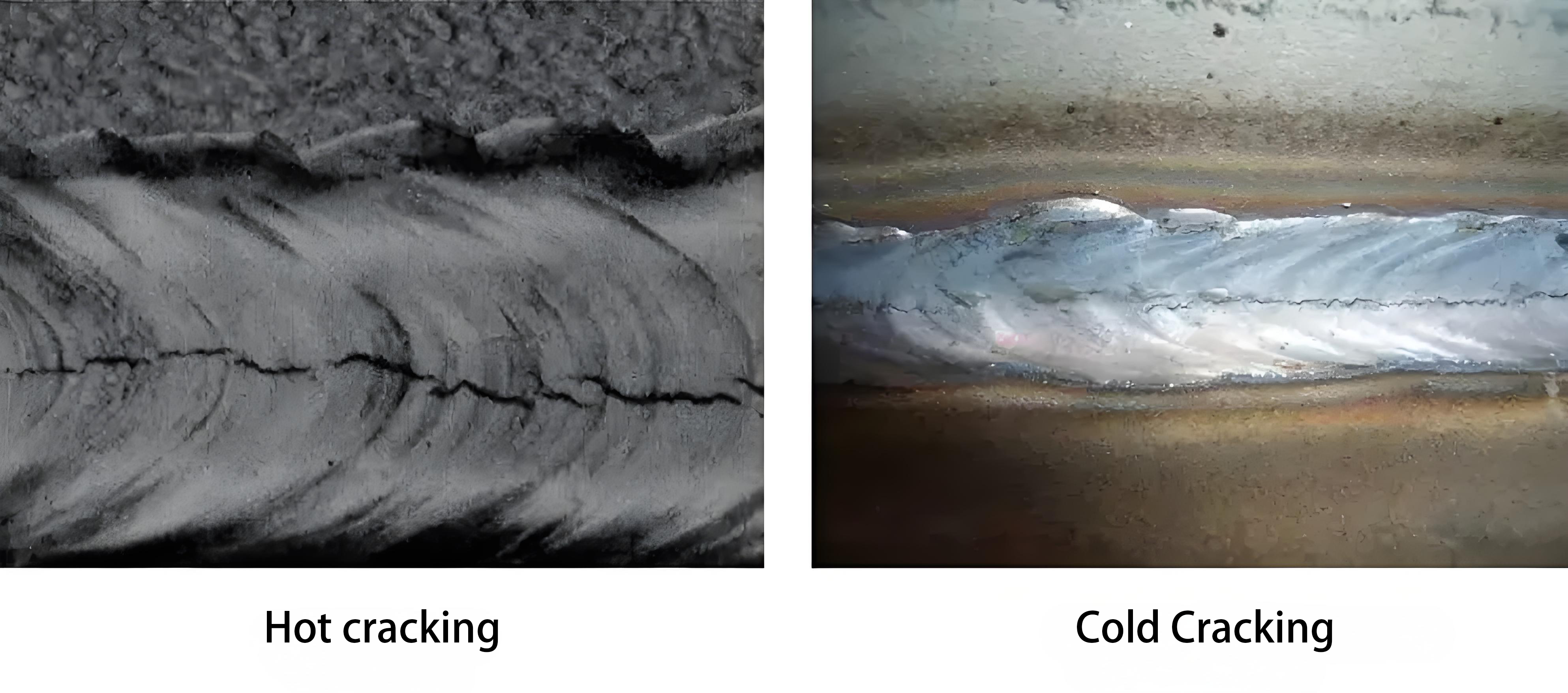

8. Risse an der Schweißnahtoberfläche

Ursachenanalyse:

Die Abkühlgeschwindigkeit beim Schweißen ist zu hoch, was zu übermäßiger thermischer Beanspruchung führt.

- Schlechte Verträglichkeit zwischen Schweißzusatzwerkstoff und Grundwerkstoff oder falsche Wahl des Schweißzusatzwerkstoffs.

- Unsachgemäßer Schweißprozess (z. B. übermäßige Erhitzung oder ungleichmäßige Abkühlung).

Lösung:

- Die Abkühlgeschwindigkeit beim Schweißen muss kontrolliert werden. Vorwärmen oder Nachwärmebehandlung können eingesetzt werden, um thermische Spannungen zu reduzieren.

- Wählen Sie das geeignete Schweißmaterial und stellen Sie sicher, dass es mit dem Grundmaterial kompatibel ist.

- Passen Sie den Schweißprozess so an, dass übermäßige Erhitzung oder ungleichmäßige Abkühlung vermieden werden.

DerPlasmabrennerBeim Einsatz können zahlreiche Probleme auftreten, die üblicherweise mit dem Schweißstrom, dem Gasfluss, der Wartung von Düse und Elektrode, der Schweißumgebung und anderen Faktoren zusammenhängen. Durch geeignete Justierungs- und Reparaturmaßnahmen lässt sich die Schweißqualität bei den verschiedenen Problemen effektiv verbessern und die Lebensdauer des Geräts verlängern.

Veröffentlichungsdatum: 28. November 2024