Wie man TC-Lager mit Plasma beschichtetTC-Lager sind in der Regel Rillenkugellager mit Gummidichtungen, die in einer Vielzahl von Maschinen eingesetzt werden, insbesondere dort, wo eine hohe Dichtleistung erforderlich ist. Langfristige Einwirkung dieser Umgebung führt unweigerlich zu Verschleiß und Korrosion. Durch Plasmabeschichtung wird die Innenseite von TC-Lagern aufgeschmolzen und mit einer hochfesten, verschleiß- und korrosionsbeständigen Beschichtung versehen. Dies reduziert die Austauschkosten.

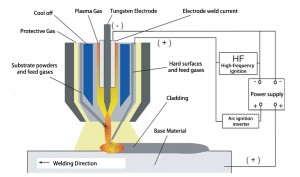

Prinzip der Plasmaauftragschweißtechnologie

PlasmaauftragschweißenBei diesem Verfahren wird ein Legierungspulver mittels eines Plasmabogens geschmolzen und auf die Oberfläche eines Substrats gesprüht, um eine Hochleistungsbeschichtung zu erzeugen. Charakteristisch ist die Ausbildung einer metallurgischen Verbindung zwischen Beschichtung und Substrat, wodurch die Eigenschaften des Substrats deutlich verbessert werden.

Vorbereitende Arbeiten vor dem Plasmaauftragschweißen der TC-Lagerbohrung

Nachfolgend finden Sie eine vollständige Lösungsübersicht für das Plasmaauftragschweißen von TC-Lagerbohrungen, die den Prozessablauf, die technischen Parameter, die Materialauswahl und die Nachbehandlungsmethoden umfasst, um sicherzustellen, dass die Leistung der Lagerbohrungen effektiv repariert oder verbessert werden kann.

Welchen Zweck hat die TC-Lagerverkleidung?

1. Abgenutzte oder korrodierte Bohrungsmaße wiederherstellen und die Genauigkeit verbessern.

2. Verbesserung der Verschleißfestigkeit, Korrosionsbeständigkeit und Hochtemperaturleistung der Bohrungsoberfläche.

3. Verbesserung der Gesamtlebensdauer des Lagers, um den Anforderungen anspruchsvoller Arbeitsbedingungen gerecht zu werden.

Lösung

1. Vorbereitung

- Inspektion und Bewertung:

- Mithilfe eines Koordinatenmessgeräts (KMG) kann die Maßabweichung der Lagerbohrung ermittelt und der Reparaturaufwand bewertet werden.

- Analysieren Sie die Arbeitsumgebung und ermitteln Sie, welche Eigenschaften der Bohrung verbessert werden sollen (z. B. Verschleißfestigkeit, Korrosionsbeständigkeit usw.).

- Oberflächenvorbehandlung:

- Reinigen Sie die Lagerbohrung, um Öl, Oxidschichten und Korrosion an der Oberfläche zu entfernen.

- Durch Sandstrahlen oder maschinelle Bearbeitung kann die Oberflächenrauheit der Bohrung erhöht werden (Ra 6,3–12,5 μm) und die Haftung der Beschichtung zu verbessern.

2. Auswahl des Fusionsmaterials

Entsprechend den Betriebsbedingungen der Lager (wie Last, Drehzahl, Temperatur) ist das geeignete Plattierungsmaterial auszuwählen:

- Nickelbasislegierungspulver:

- Anwendungsbereich: Hochtemperaturumgebung, stark korrosive Umgebung.

- Eigenschaften: verschleißfest, korrosionsbeständig, Härte bis zu50-60 HRC.

- Kobaltbasierte Legierungspulver (z. B. Stellite-Serie):

- Szenario: Umgebung mit hohen Temperaturen und hoher Belastung.

- Eigenschaften: hohe Oxidationsbeständigkeit bei hohen Temperaturen, gute Schlagfestigkeit, Härte bis zu40-60 HRC.

- Eisenlegierungspulver:

- Anwendungsszenario: Allgemeine Industrieausrüstung, wirtschaftliche Wahl.

- Eigenschaften: mäßige Verschleißfestigkeit, niedrige Kosten.

3. Plasmaauftragschweißverfahren

- Geräteauswahl:

- Einsatz hochpräziser CNC-Plasmaauftragschweißanlagen, um die Gleichmäßigkeit der Beschichtungsschicht zu gewährleisten.

- Ausgestattet mit einer kleinen Düse zum Innenlochplattieren, geeignet für Werkstücke mit begrenzten Lagerinnendurchmessern.

- Prozessparameter:

- Schmelzstrom: 80-120 A (je nach Material angepasst).

- Schmelzgeschwindigkeit: 10-50 mm/min.

- Gasdurchfluss: 15-20 l/min (Schutzgas: Argon).

- Schmelzdicke: 0,5-2,0 mm, Reparatur einer größeren Menge an schichtweisem Schmelzen.

- Zwischenschichttemperaturkontrolle: nicht mehr als 150 °C, um eine Wärmestauung und damit eine Verformung des Substrats zu vermeiden.

- Schmelzprozess:

1. Richten Sie die Mitte der inneren Öffnung so aus, dass sie mit der Schmelzdüse übereinstimmt, um eine gleichmäßige Schmelze zu gewährleisten.

2. Unterschicht, die eine gleichmäßige metallurgische Bindungsschicht bildet.

3. Je nach Auslegung der Dicke der geschichteten Verkleidung ist jede Schicht für natürliche Kühlung oder Zusatzkühlung ausgelegt.

4. Weiterbehandlung

- Bearbeitungsbehandlung:

Nach Abschluss der Beschichtung wird die Bohrung durch Innenschleifen oder Präzisionsdrehen auf das geplante Maß bearbeitet, um sicherzustellen, dass die Maßtoleranz und die Oberflächenrauheit den Anforderungen entsprechen (z. B. Ra≤0,4 μm).

- Wärmebehandlung (optional):

- Spannungsarmglühen der aufgeschmolzenen Plattierungsschicht zur Vermeidung von Rissen durch Eigenspannungen.

- Fassadeninspektion:

- Härteprüfung: Die Härte der Beschichtungsoberfläche sollte den Konstruktionsanforderungen entsprechen (z. B. 50-60 HRC).

- Zerstörungsfreie Prüfung: Ultraschall- oder Magnetpulverprüfung der Beschichtung auf Risse oder Poren.

- Haftfestigkeitsprüfung: Die Haftfestigkeit zwischen der Beschichtung und dem Grundmaterial sollte den Anforderungen entsprechen (im Allgemeinen ≥30 MPa).

Vorteile der Plasmabeschichtung von TC-Lagern

1. Kosteneffizienz: Im Vergleich zum Austausch der Lager durch neue ist die Reparatur mittels Plasmabeschichtung kostengünstiger und spart Materialkosten.

2. Leistungsverbesserung: Das beschichtete Material weist eine bessere Leistung auf als das Originalmaterial, was die Lebensdauer verlängert.

3. Flexibilität des Verfahrens: Je nach den tatsächlichen Betriebsbedingungen der Lager können unterschiedliche Beschichtungsmaterialien ausgewählt werden.

4. Wiederverwendbar: Lager können nach einer Beschädigung viele Male repariert werden.

Worauf müssen wir bei der TC-Lagerverkleidung achten?

1. Wärmezufuhrregelung:

Eine Überhitzung des Grundmaterials während des Beschichtungsprozesses ist zu vermeiden, da dies zu Verformungen oder einer Beeinträchtigung der Lagerleistung führen kann.

2. Maßtoleranz:

Nach dem Plattieren sollte die Bohrung präzisionsbearbeitet werden, und zwar innerhalb der Toleranz (z. B. H7- oder H6-Niveau).

3. Anpassung an die Betriebsumgebung:

Optimieren Sie das Beschichtungsmaterial und die Prozessparameter entsprechend den Betriebsbedingungen des Lagers (z. B. Temperatur, Medium).

Anwendungsgebiete für das Plasmaauftragschweißen von TC-Lagern

•Bergbaumaschinen: Die Lagerbohrungen müssen aufgrund von starkem Verschleiß repariert werden.

•Automobilindustrie: Reparatur der Bohrung von Hochpräzisionslagern zur Verbesserung der Haltbarkeit.

•Baumaschinen: Verbesserung der Verschleiß- und Korrosionsbeständigkeit von Lagern in Hydrauliksystemen.

•Allgemeine Industrieausrüstung: Verlängerung der Lebensdauer von Allzwecklagern.

Veröffentlichungsdatum: 24. Dezember 2024