Prinzip und Einführung des Laserauftragschweißens

Plattierungsverfahren: Das Laserauftragschweißen kann grob nach der Zufuhrmethode der Beschichtungsmaterialien in zwei Kategorien unterteilt werden, nämlich voreingestelltes Laserauftragschweißen und synchrones Laserauftragschweißen.

Beim voreingestellten Laserauftragschweißen wird das Beschichtungsmaterial vorab auf die zu beschichtende Stelle des Substrats aufgebracht und anschließend mittels Laserstrahlbestrahlung abgetastet und aufgeschmolzen. Das Beschichtungsmaterial wird in Pulver- oder Drahtform zugeführt, wobei Pulver am häufigsten verwendet wird.

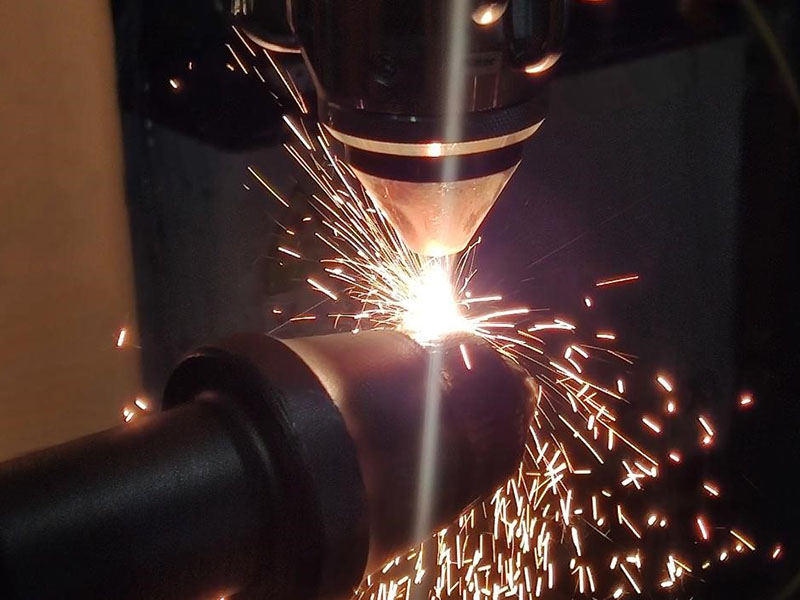

Beim synchronen Laserauftragschweißen werden Pulver- oder Drahtauftragsmaterialien während des Auftragsschweißprozesses synchron durch die Düse in das Schmelzbad eingespritzt. Das Auftragmaterial wird in Pulver- oder Drahtform zugeführt, wobei Pulver am häufigsten verwendet wird.

Der Hauptprozess des voreingestellten Laserauftragschweißens ist: Vorbehandlung der Substratoberfläche ---voreingestelltes Auftragmaterial ---Vorwärmen ---Laserauftragschweißen ---Nachwärmebehandlung.

Der Hauptprozessablauf beim synchronen Laserauftragschweißen ist: Substratauftragschweißen, Oberflächenvorbehandlung, Vorwärmen, synchrones Laserauftragschweißen, Nachwärmebehandlung.

Gemäß dem Prozessablauf sind die mit dem Laserauftragschweißen verbundenen Prozesse hauptsächlich die Vorbehandlung der Substratoberfläche, die Zuführung des Beschichtungsmaterials, das Vorwärmen und die Nachwärmebehandlung.

Funktionsprinzip des Lasers:

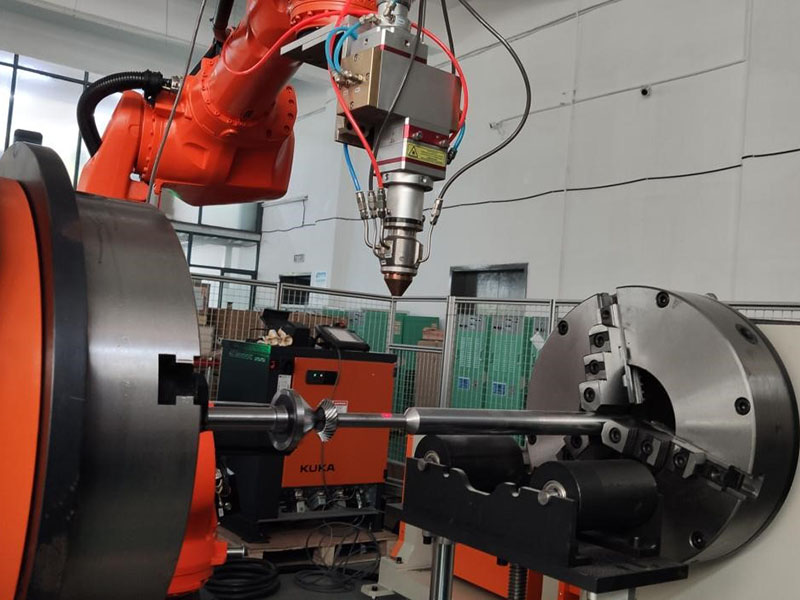

Die komplette Anlage zum Laserauftragschweißen besteht aus: Laser, Kühleinheit, Pulverzuführungsmechanismus, Bearbeitungstisch usw.

Auswahl der Laser: Gängige Lasertypen unterstützen das Laserauftragschweißen, wie z. B. CO2-Laser, Festkörperlaser, Faserlaser, Halbleiterlaser usw.

Prozessparameter

Die Prozessparameter des Laserauftragschweißens umfassen im Wesentlichen Laserleistung, Spotdurchmesser, Auftragsgeschwindigkeit, Defokussierung, Pulverfördergeschwindigkeit, Scangeschwindigkeit, Vorheiztemperatur usw. Diese Parameter haben einen großen Einfluss auf den Verdünnungsgrad der Auftragsschicht, Risse, Oberflächenrauheit und die Dichte der beschichteten Bauteile. Da die Parameter sich gegenseitig beeinflussen, ist ein sehr komplexer Prozess erforderlich. Um diese Parameter innerhalb der zulässigen Grenzen des Laserauftragschweißprozesses zu halten, müssen geeignete Kontrollmethoden eingesetzt werden.

Das Laserauftragschweißen hat 3 wichtige Prozessparameter

Laserleistung

Je höher die Laserleistung, desto größer die Menge an geschmolzenem Beschichtungsmetall und desto höher die Wahrscheinlichkeit von Porosität. Mit zunehmender Laserleistung steigt die Dicke der Beschichtungsschicht, das umgebende flüssige Metall fluktuiert stark und es kommt zur dynamischen Erstarrung und Kristallisation. Dadurch verringert sich die Anzahl der Poren allmählich oder verschwindet sogar ganz, und auch die Risse nehmen ab. Erreicht die Beschichtungsschicht eine maximale Dicke, steigt mit zunehmender Leistung die Oberflächentemperatur des Substrats, und die Verformungs- und Rissbildung verstärkt sich. Ist die Laserleistung zu gering, schmilzt nur die Oberflächenbeschichtung, das Substrat bleibt jedoch unversehrt. In diesem Fall entstehen lokale Risse an der Oberfläche der Beschichtungsschicht. Abplatzungen, Hohlräume usw. verhindern das Erreichen des gewünschten Oberflächenbeschichtungsziels.

Spotdurchmesser

Der Laserstrahl ist im Allgemeinen kreisförmig. Die Breite der Deckschicht hängt hauptsächlich vom Spotdurchmesser des Laserstrahls ab; mit zunehmendem Spotdurchmesser wird die Deckschicht breiter. Unterschiedliche Spotgrößen bewirken Veränderungen in der Energieverteilung auf der Oberfläche der Deckschicht, wodurch sich die Morphologie und die Mikrostruktureigenschaften der resultierenden Deckschicht deutlich unterscheiden. Generell ist die Qualität der Deckschicht bei kleinem Spotdurchmesser besser und nimmt mit zunehmendem Spotdurchmesser ab. Ein zu kleiner Spotdurchmesser ist jedoch ungünstig für die Herstellung großflächiger Deckschichten. [3]

Beschichtungsgeschwindigkeit

Die Beschichtungsgeschwindigkeit V hat einen ähnlichen Effekt wie die Laserleistung P. Wenn die Beschichtungsgeschwindigkeit zu hoch ist,das LegierungspulverKann das Material nicht vollständig aufgeschmolzen werden, wird keine hochwertige Beschichtung erzielt; ist die Beschichtungsgeschwindigkeit zu gering, verbleibt das Schmelzbad zu lange, das Pulver verbrennt zu stark, Legierungselemente gehen verloren und die Wärmeeinbringung in die Matrix ist zu hoch, was zu vermehrter Verformung führt.

Die Parameter des Laserauftragschweißens beeinflussen die makroskopische und mikroskopische Qualität der Beschichtungsschicht nicht unabhängig voneinander, sondern beeinflussen sich gegenseitig. Um den Gesamteffekt von Laserleistung P, Spotdurchmesser D und Beschichtungsgeschwindigkeit V zu veranschaulichen, wird das Konzept der spezifischen Energie Es vorgeschlagen, nämlich:

Es=P/(DV)

Das heißt, die Bestrahlungsenergie pro Flächeneinheit und Faktoren wie LaserLeistungsdichteund die Beschichtungsgeschwindigkeit können gemeinsam betrachtet werden.

Die Reduzierung der spezifischen Energie wirkt sich positiv auf die Verdünnungsrate aus und steht in Zusammenhang mit der Dicke der Deckschicht. Bei konstanter Laserleistung sinkt die Verdünnungsrate der Deckschicht mit zunehmendem Spotdurchmesser. Sind hingegen die Beschichtungsgeschwindigkeit und der Spotdurchmesser konstant, steigt die Verdünnungsrate mit zunehmender Laserleistung. Zudem verringert sich mit steigender Beschichtungsgeschwindigkeit die Schmelztiefe des Substrats, wodurch die Verdünnungsrate der Deckschicht aus dem Substratmaterial abnimmt.

Beim Mehrfach-Laserauftragschweißen ist die Überlappungsrate der Hauptfaktor, der diese beeinflusst.die OberflächenrauheitBei zunehmender Überlappungsrate verringert sich zwar die Oberflächenrauheit der Plattierungsschicht, die Gleichmäßigkeit des überlappenden Bereichs lässt sich jedoch nur schwer gewährleisten. Die Tiefe der Überlappungszone zwischen den Plattierungsbahnen weicht von der Tiefe in deren Mitte ab, was die Gleichmäßigkeit der gesamten Plattierungsschicht beeinträchtigt. Zudem überlagern sich die Zugeigenspannungen der Mehrfachplattierung, wodurch die lokale Gesamtspannung und die Rissneigung der Plattierungsschicht steigen. Vorwärmen und Anlassen können die Rissneigung der Plattierungsschicht reduzieren.

Veröffentlichungsdatum: 15. August 2023