Reparieren oder Verstärken von Motorrotoren mitLaserauftragschweißenDas Laserauftragschweißen ist ein gängiges Oberflächenbearbeitungsverfahren. In diesem Artikel erläutern wir den detaillierten Prozess des Laserauftragschweißens von Motorrotoren sowie die Auswahl des am besten geeigneten Auftragschweißpulvers für eine optimale Beschichtungsschicht. Zunächst wollen wir das Prinzip des Laserauftragschweißens von Motorrotoren verstehen.

Prinzip des Laserauftragschweißens von Motorrotoren

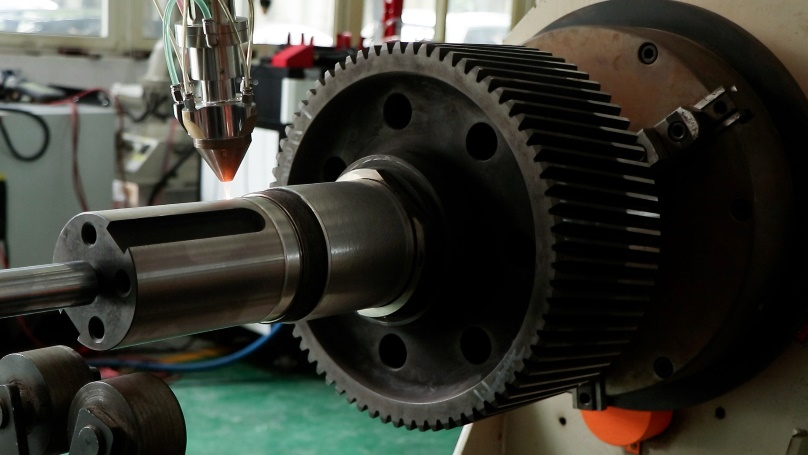

LaserauftragschweißenDie Verschleiß- und Korrosionsbeständigkeit von Motorrotoren kann verbessert werden, indem Legierungs- oder Keramikpulver auf die Oberfläche des Substrats aufgeschmolzen werden, um eine dichte, hochharte Schutzschicht zu bilden.

Die wichtigsten Schritte bei der Verwendung eines Rotors für Laserschmelzauftragsmotoren:

1. Vorbereitung

● Reinigung der Rotoroberfläche: Die Oberfläche des Motorrotors wird mittels Schleifpapier, Sandstrahlen und anderen Methoden gereinigt, um die Oxidschicht, Öl, Rost und andere Verunreinigungen zu entfernen und so eine gute Verbindung zwischen dem Pulver und dem Substrat beim Beschichtungsprozess zu gewährleisten.

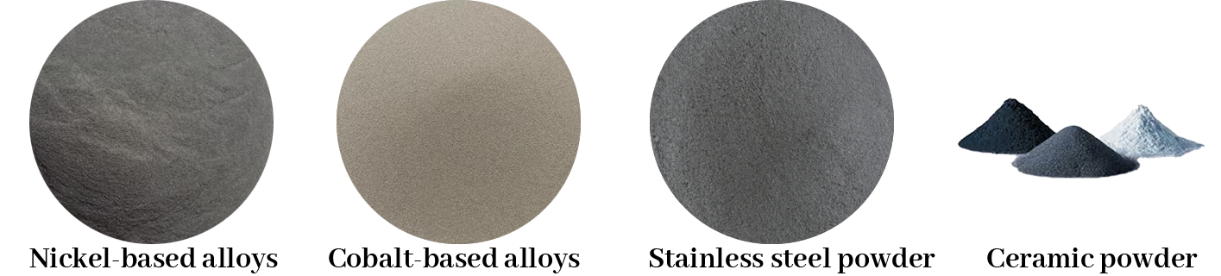

● Auswahl des Beschichtungsmaterials: Wählen Sie das geeignete Beschichtungspulver entsprechend der Einsatzumgebung und den Anforderungen des Motorrotors. Gängige Materialien sind Nickelbasislegierungen, Kobaltbasislegierungen, Edelstahlpulver, keramische Verbundwerkstoffe usw.

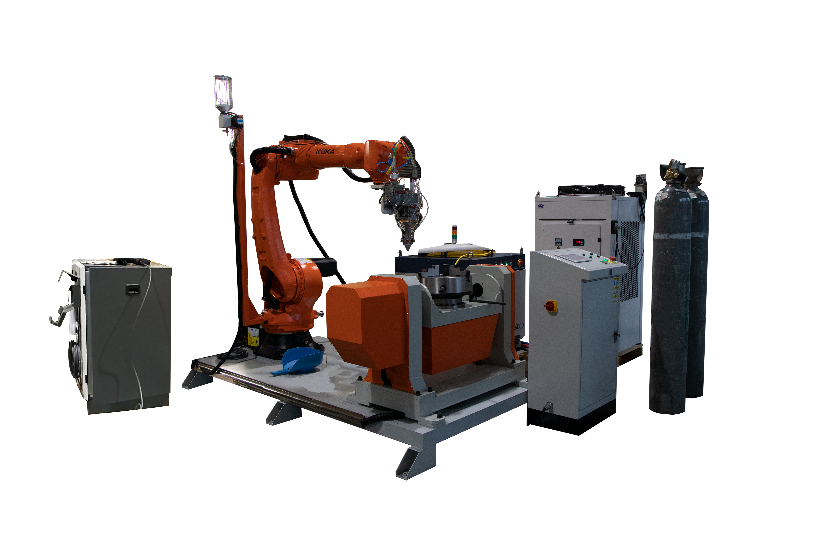

2. Auswahl der Verkleidungsausrüstung

● Auswahl der Laserquelle: Im Allgemeinen werden Faserlaser, CO₂-Laser oder Halbleiterlaser verwendet. Die Leistung wird entsprechend der Rotorgröße und dem Schmelzpunkt des Mantelmaterials gewählt. Die Laserleistung liegt üblicherweise zwischen 1 kW und 10 kW.

● Schmelzkopf: Ausgestattet mit einer geeigneten Pulverzuführungseinrichtung, die eine gleichmäßige Zufuhr des Pulvers in den Wirkungsbereich des Laserstrahls gewährleistet. Je nach Bedarf kann eine Mehrkanal- oder Mehrdüsenkonstruktion der Pulverzuführungseinrichtung gewählt werden.

3. Laserauftragschweißverfahren

● Parametereinstellung: Laserleistung, Scangeschwindigkeit, Pulverförderrate, Brennweite und weitere Parameter müssen angepasst werden. Diese Parameter müssen so eingestellt werden, dass eine gleichmäßige Dicke der Beschichtungsschicht und eine gute Verbindung mit dem Substrat gewährleistet sind. Die Laserleistung liegt üblicherweise zwischen 1 und 5 kW, die Scangeschwindigkeit zwischen 10 und 30 mm/s.

● Schweißprozess:

1. Der Laserstrahl wird auf die Rotoroberfläche gerichtet und bis zum Schmelzpunkt erhitzt.

2. Das Beschichtungspulver wird über die Zuführdüse in den Laserbestrahlungsbereich geleitet. Unter der hohen Temperatur des Lasers schmilzt das Pulver sofort und bildet mit dem Grundmaterial ein Schmelzbad.

3. Während sich der Laserstrahl bewegt, kühlt das Schmelzbad allmählich ab und bildet eine dichte Hülle.

4. Die gesamte Rotoroberfläche wird zeilenweise oder kreisförmig abgetastet, um die Unversehrtheit der Verkleidung sicherzustellen.

4. Kühlung und Nachbehandlung

● Natürliche oder forcierte Kühlung: Nach Abschluss der Beschichtung kann der Rotor entweder natürlich abkühlen gelassen oder der Kühlprozess durch Luft- oder Flüssigkeitskühlung beschleunigt werden.

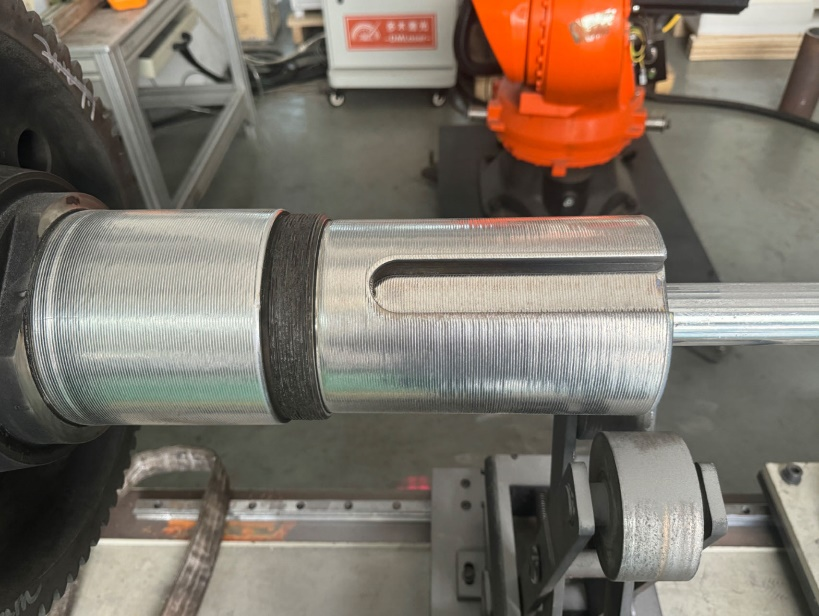

● Nachbearbeitung: Die Oberfläche kann nach dem Beschichten leicht rau sein, was in der Regel eine Nachbearbeitung wie Schleifen und Polieren erfordert, um eine gute Oberflächengüte und Maßgenauigkeit zu gewährleisten.

5. Qualitätsprüfung

● Zerstörungsfreie Prüfung: Die Schmelzplattierungsschicht wird zerstörungsfrei geprüft, um sicherzustellen, dass keine Defekte wie Porosität, Risse usw. vorhanden sind. Gängige Verfahren sind Ultraschallprüfung, Röntgenprüfung usw.

● Härte- und Haftfestigkeitsprüfung: Prüfung der Härte, Verschleißfestigkeit und Haftfestigkeit der Deckschicht, um sicherzustellen, dass die Deckschicht den Konstruktionsanforderungen entspricht.

Vorteile des Laserauftragschweißens:

1. Hohe Präzision: Der Laserstrahl besitzt eine hohe Energiedichte, die Mantelschicht ist fest und dicht mit dem Grundmaterial verbunden.

2. Geringe Wärmeeinwirkung: Durch die geringe Wärmeeinbringung beim Laserauftragschweißen kann die thermische Verformung des Rotormaterials reduziert werden.

3. Reparierbarkeit: Die Laserauftragschweißtechnologie kann nicht nur zur Verstärkung neuer Teile, sondern auch zur Reparatur alter Teile eingesetzt werden, um die Lebensdauer des Motorrotors zu verlängern.

Die Laserauftragschweißtechnologie findet breite Anwendung bei der Reparatur und Verstärkung von Motorrotoren, insbesondere im Bereich von Hochleistungsmotoren und Windkraftanlagen. Interessiert an Laserauftragschweißen?Kontaktieren Sie uns!

Veröffentlichungsdatum: 18. September 2024