Oberflächenfusionsplattierung von GlasformenDie Beschichtung ist eine wichtige Oberflächenverstärkungstechnologie, die die Haltbarkeit und Leistungsfähigkeit von Formen in Umgebungen mit hohen Temperaturen und starkem Abrieb verbessert. Durch das Aufbringen einer Schicht aus abrieb-, korrosions- und hochtemperaturbeständigem Material auf die Formoberfläche verlängert das Beschichtungsverfahren effektiv die Lebensdauer der Glasform und verbessert die Produktionsqualität von Glasprodukten.

Was ist eine Glasform?

Die Hauptfunktion einer Glasform besteht darin, das geschmolzene Glas zu formen, es abzukühlen und in einer vorgegebenen Form zu fixieren.

Gebräuchliche Glasformen

•Behälterglas

• Optisches Glas

• Flachglas

Die Hauptrolle der Glasformoberflächenverkleidung

•Verbesserung der Verschleißfestigkeit: Glasformen sind beim Formen von Glas bei hohen Temperaturen einem hohen Oberflächenverschleiß ausgesetzt. Eine harte, verschleißfeste Beschichtung im Schmelzverfahren kann die Verschleißfestigkeit der Formoberfläche deutlich verbessern und somit die Lebensdauer der Form verlängern.

•Verbesserung der Oxidationsbeständigkeit bei hohen Temperaturen: Beim Glasformprozess ist die Form über einen längeren Zeitraum hohen Temperaturen ausgesetzt und oxidiert daher leicht. Beschichtungen mit hochtemperaturbeständigen Materialien wie Nickel- oder Kobaltlegierungen können den Oxidationsverlust der Form wirksam reduzieren.

•Verbesserung der Korrosionsbeständigkeit: Bestimmte schmelzbeschichtete Werkstoffe (wie Keramik, Nickelbasislegierungen) weisen eine hohe Korrosionsbeständigkeit auf, die Korrosion und Verschleiß von Formen in heißen und feuchten Umgebungen verhindern kann.

•Verbesserung der Oberflächenbeschaffenheit der Form: Hochwertiges Schmelzplattieren kann die Ebenheit und Oberflächengüte der Form erhöhen und so eine glänzende und hochwertige Oberfläche für Glasprodukte erzielen.

•Geringere Wartungskosten: Glasformen sind nach der Schmelzplattierung widerstandsfähiger gegen Abrieb und hohe Temperaturen, wodurch der Bedarf an häufigem Austausch und Reparaturen sinkt und die Wartungs- und Produktionskosten reduziert werden.

Häufig verwendete Materialien für die Oberflächenverkleidung von Glasformen

Die Wahl des richtigen Verkleidungsmaterials ist für die Instandsetzung von Formen wichtig, um die Verschleiß- und Korrosionsbeständigkeit zu erhöhen. Häufig verwendete Materialien sind:

•Kobaltbasierte Legierung

•Nickelbasierte Legierungen

•Keramische Beschichtungen

•Metall-Keramik-Verbundbeschichtung

Verfahren zur Oberflächenbeschichtung von Glasformen

Die Oberflächenbeschichtung von Glasformen erfolgt hauptsächlich mit folgenden Methoden:

1.Plasmaauftragschweißen

Das Pulvermaterial wird mittels Hochtemperatur-Plasma-Lichtbogen aufgeschmolzen und auf die Formoberfläche aufgetragen. Die Beschichtungsschicht des Plasmaauftragschweißens zeichnet sich durch hohe Dichte und starke Haftung aus und eignet sich daher für Glasformen mit komplexen Formen.

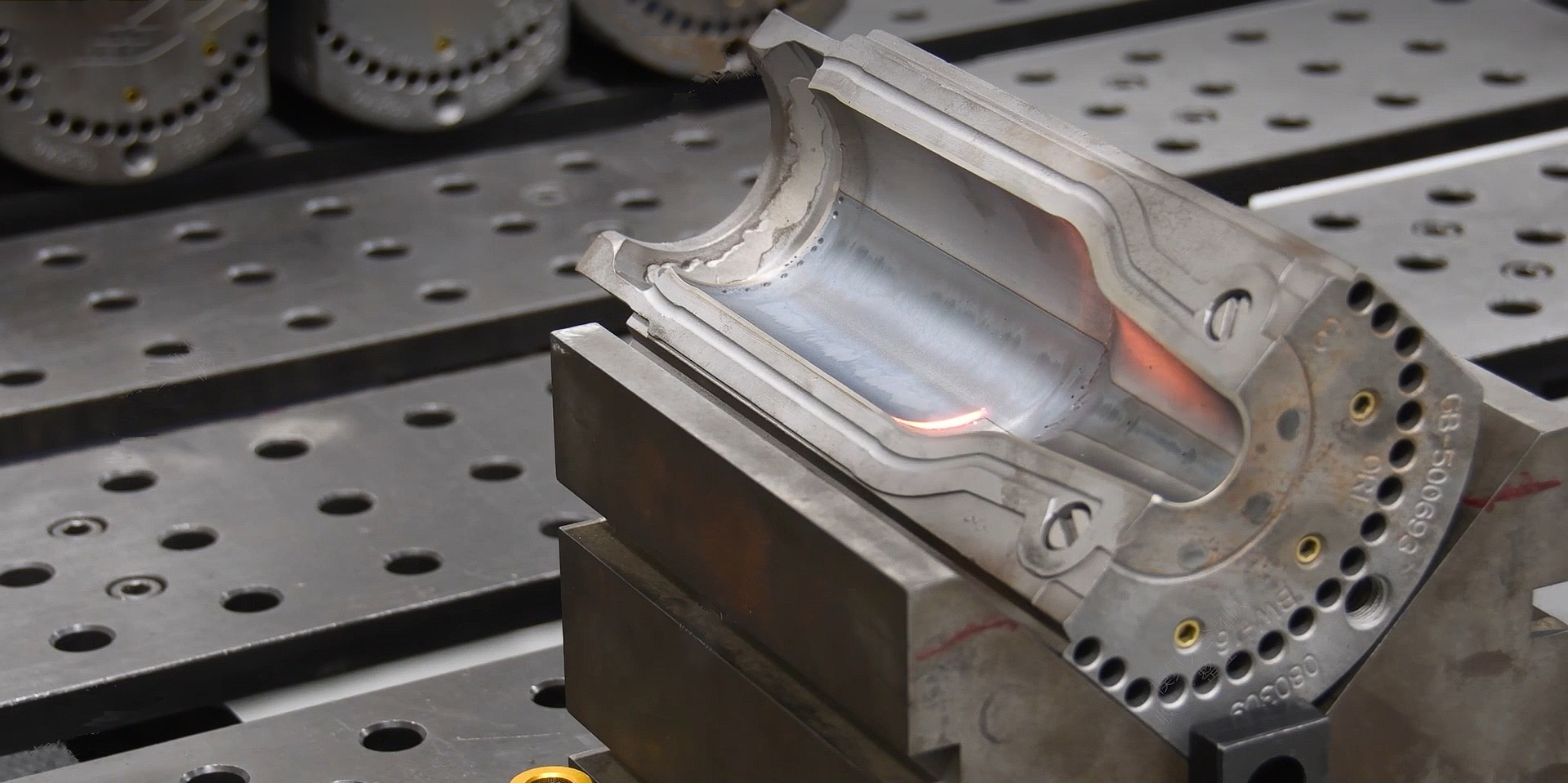

2.Laserauftragschweißen

Durch die Verwendung eines Hochenergie-Laserstrahls wird die Oberfläche der Form augenblicklich erhitzt, geschmolzen und haftet daran, wodurch eine dichte Beschichtung mit hoher Härte und geringer Porosität entsteht.Laserauftragschweißeneignet sich für kleine Präzisionsformen, ist aber teurer.

3.Hyperschall-Flammspritzen (HVOF)

Das Beschichtungsmaterial wird durch eine Hochgeschwindigkeitsflamme geschmolzen und beschleunigt und anschließend auf die Formoberfläche gesprüht, um eine dichte Schicht mit hoher Haftfestigkeit zu bilden. Es eignet sich für Glasformen mit hohen Anforderungen an die Abriebfestigkeit.

Der Betriebsprozess der Glasformoberflächenfusionsplattierung

1. Vorbehandlung:Die Oberfläche der Form wird gereinigt, um Öl, Oxide und andere Verunreinigungen zu entfernen. Die Oberflächenrauheit wird üblicherweise durch Sandstrahlen erhöht, um die Haftung der Beschichtung zu verbessern.

2. Vorbereitung des Verkleidungsmaterials:Wählen Sie das geeignete Beschichtungsmaterial entsprechend den spezifischen Anforderungen der Form, z. B. eine Legierung auf Kobaltbasis, eine Legierung auf Nickelbasis oder Keramikpulver.

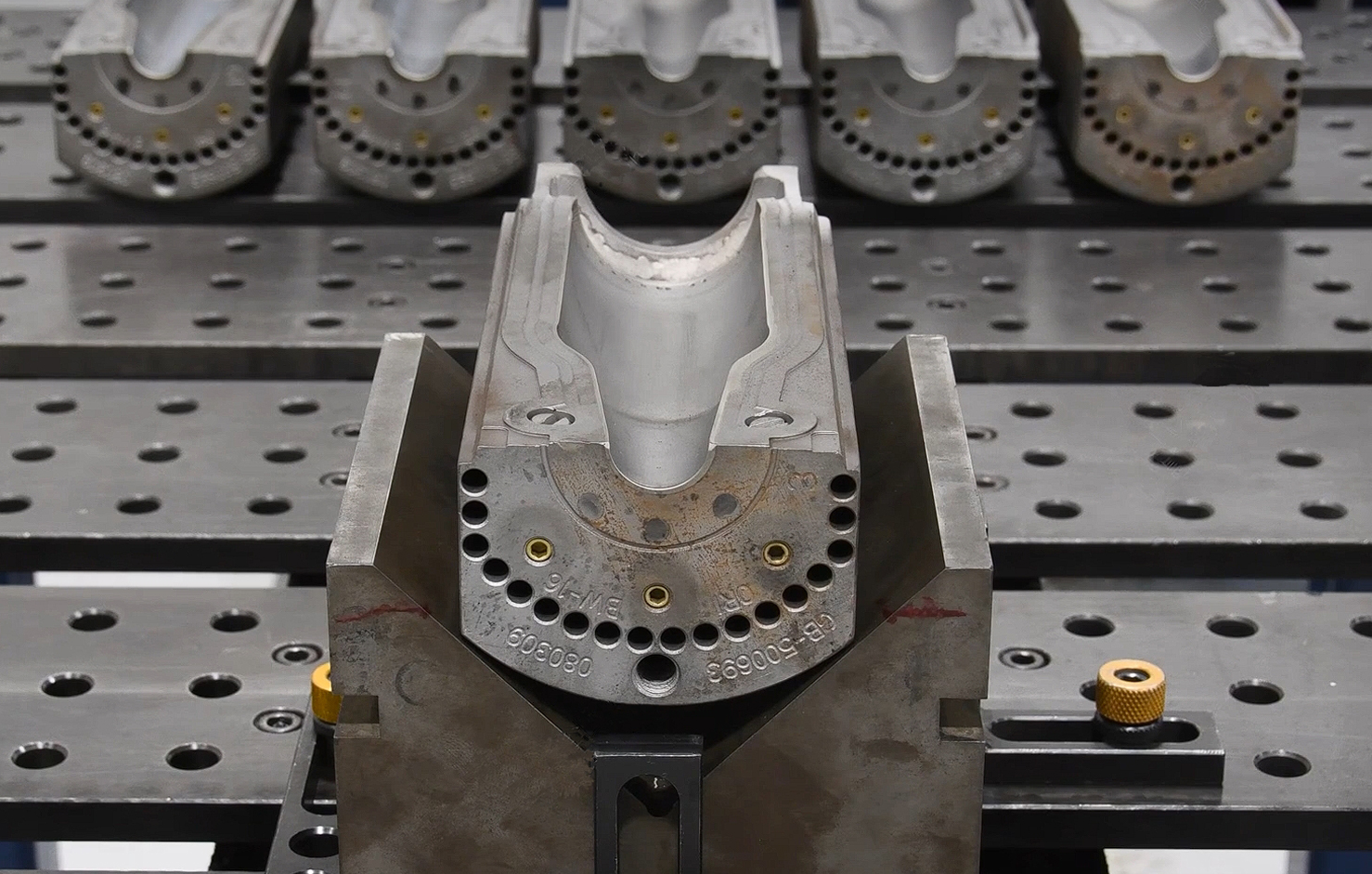

3. Verkleidungsarbeiten:Die Form auf dem Beschichtungstisch befestigen, das geeignete Beschichtungsverfahren und die entsprechenden Parameter (z. B. Temperatur, Sprühgeschwindigkeit usw.) auswählen und die Dicke und Gleichmäßigkeit der Beschichtungsschicht kontrollieren.

4. Kühlung und Nachbehandlung:Nach dem Beschichten sollte die Form auf natürliche Weise abkühlen, um Risse oder Verformungen durch schnelles Abkühlen zu vermeiden. Gegebenenfalls wird die Oberfläche geschliffen oder poliert, um die Oberflächengüte der Form und die Präzision der Beschichtung zu verbessern.

5. QualitätsprüfungZur Überprüfung der Gleichmäßigkeit und Dicke der Beschichtung werden zerstörungsfreie Prüfverfahren (z. B. Ultraschall, Röntgen) eingesetzt, um sicherzustellen, dass die Qualität der Schmelzplattierungsschicht den Anforderungen entspricht.

Die Oberflächenbeschichtungstechnologie von Glasformen verbessert effektiv deren Verschleiß-, Korrosions- und Hitzebeständigkeit und senkt die Wartungskosten erheblich, während gleichzeitig die Qualität der Glasprodukte gesteigert wird. Mit der Weiterentwicklung dieser Technologie wird ihre Anwendung bei Glasformen zunehmen und deren Lebensdauer sowie die Verarbeitungseffizienz weiter verbessern.

Veröffentlichungsdatum: 31. Oktober 2024