Hartauftragen ist eine Technik, bei der eine Schicht aus verschleißfestem, korrosionsbeständigem oder hochfestem Material durch Schweißen, thermisches Spritzen oder andere Verfahren auf eine Metalloberfläche aufgebracht wird. Es wird hauptsächlich eingesetzt, um die Verschleißfestigkeit, Schlagfestigkeit und Korrosionsbeständigkeit von Geräten und Maschinenteilen zu verbessern und so deren Lebensdauer zu verlängern.

Verfahren des Hartauftragschweißens

Schweißauftrag

Das Auftragschweißen ist das gebräuchlichste Hartauftragsverfahren, bei dem Techniken wie Schweißstäbe zum Einsatz kommen.Lichtbogenschweißen,WIG-Schweißen, MIG or Plasmaschweißenum verschleißfeste Materialien mit der Oberfläche des Grundmaterials zu verschmelzen.

•Gängige Methoden

Manuelles Lichtbogenschweißen (SMAW)Geeignet für kleine bis mittelgroße Reparaturen, kostengünstig.

Schutzgasschweißen (MIG/MAG/GMAW)Geeignet für kontinuierliches Schweißen, hohe Schweißgeschwindigkeit.

Wolfram-Argon-Lichtbogenschweißen (WIG/GTAW):geeignet für feine Werkstücke mit guter Kontrolle.

Plasma-Transfer-Lichtbogenschweißen (PTA): geeignet für Werkstoffe mit hoher Härte, hochpräzises Schweißen.

•Anwendbare Materialien

Legierungen auf Kobaltbasis (z. B. Stellite)

Nickelbasierte Legierungen (z. B. NiCrMo)

Eisenlegierungen (z. B. hochchromhaltiges Gusseisen)

Wolframcarbid-Verbundwerkstoffe

Thermisches Spritzen

Die Verwendung von Flammen- oder Plasmaspritzen zum Schmelzen und Aufsprühen von Pulvern oder Drähten auf die Oberfläche eines Substrats zur Bildung einer mechanisch gebundenen, verschleißfesten Schicht.

•Typen

Flammenspritzen

Plasmaspritzen (APS)

Hochgeschwindigkeits-Sauerstoff-Brennstoff-Spritzen (HVOF)

•Vorteile

Geeignet für die großflächige Aufwertung

Geringe Verformung, geeignet für dünnwandige Werkstücke

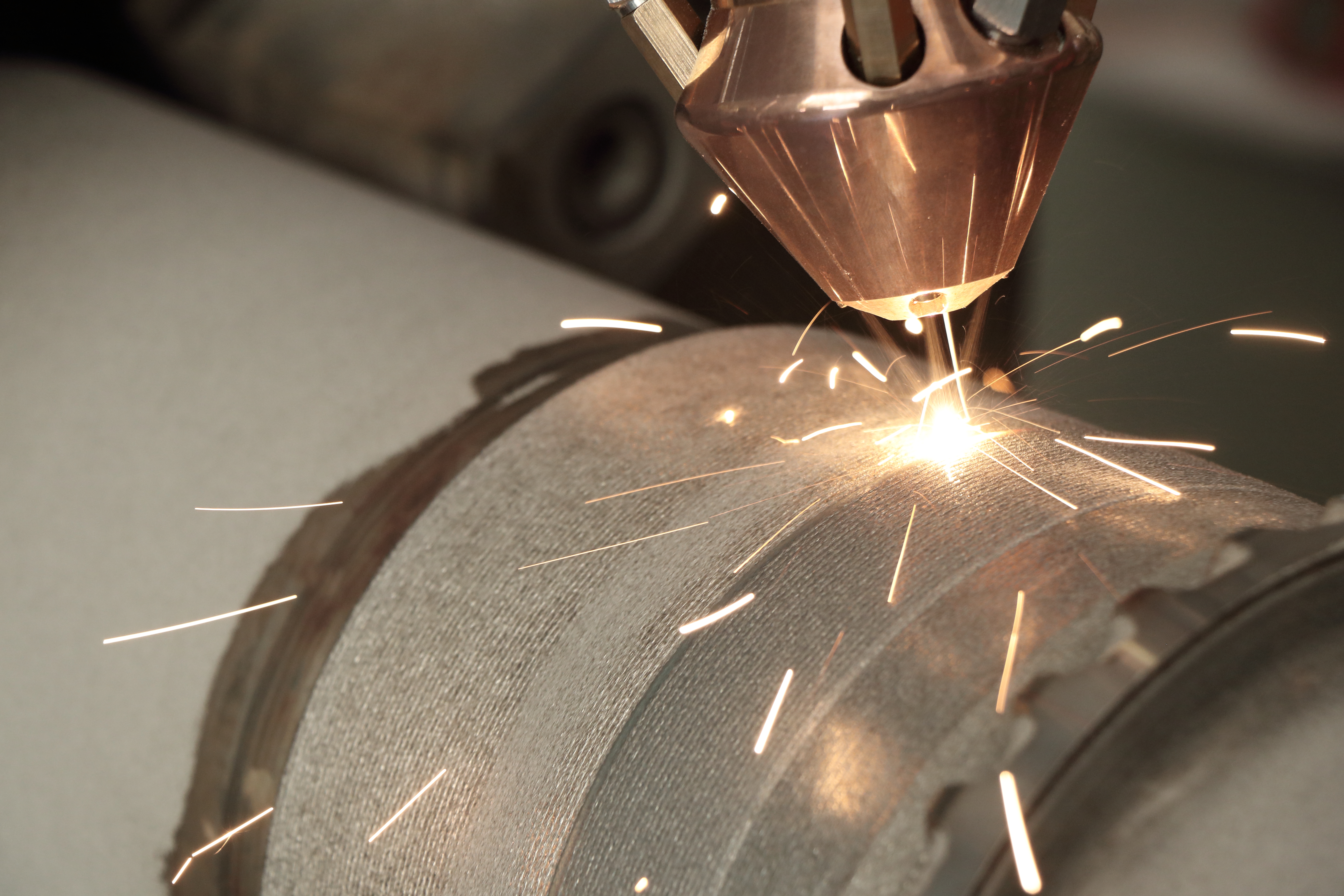

Laserauftragschweißen

Laserauftragschweißennutzt einen Hochenergie-Laserstrahl, um ein Legierungspulver zu schmelzen und auf der Oberfläche eines Substrats abzuscheiden, um eine Hochleistungsbeschichtung zu bilden.

•Merkmale

Präzise Steuerung der Verdünnungsrate

Geeignet für hochwertige Bauteile (z. B. Formen, Turbinenschaufeln)

Welche Vorteile bietet das Hartauftragschweißen?

•Verbesserte Verschleißfestigkeit: Geeignet für Arbeitsbedingungen mit hoher Abriebbelastung, verlängert die Lebensdauer der Geräte.

•Verbesserte Korrosionsbeständigkeit: Geeignet für chemische und maritime Umgebungen, verbessert die Korrosionsbeständigkeit.

•Reduziert die Wartungskosten: Verringert die Häufigkeit des Geräteaustauschs und verbessert die Produktivität.

•Geeignet für Reparatur und Wiederaufbereitung: Kann zur Reparatur verschlissener Teile verwendet werden, wodurch Materialverschwendung reduziert wird.

Anwendungsbeispiele des Hartauftragschweißens

1. Bergbaumaschinen

•Problem: Brecherhammerkopf, Schaufelzähne usw. unterliegen einem langfristigen Verschleiß und haben eine kurze Lebensdauer.

•Lösung: Durch Hartauftragschweißen mit hochchromhaltigem Gusseisen oder Wolframkarbid lässt sich die Verschleißfestigkeit um das 2- bis 5-Fache erhöhen.

2. Petrochemie

•Problem: Die Dichtfläche des Ventils ist durch Korrosion und hohe Temperaturen beeinträchtigt.

•Lösung: Durch Auftragschweißen einer Kobaltlegierung (z. B. Stellite 6) lässt sich die Korrosionsbeständigkeit verbessern.

3. Metallurgische Ausrüstung

•Problem: Die Walzenoberflächen waren abgenutzt, was die Produktgenauigkeit beeinträchtigte.

•Lösung: Durch den Einsatz des Plasma-Transfer-Lichtbogen-Schweißens (PTA) lässt sich die Verschleißfestigkeit verbessern und die Lebensdauer verlängern.

Das Hartoberflächenschweißen ist ein wichtiges Verfahren zur Verbesserung der Verschleiß- und Korrosionsbeständigkeit von Werkstücken und findet breite Anwendung in derHerstellung und ReparaturBei stark verschleißenden Anlagen wird das Hartauftragschweißen mit der Weiterentwicklung von Automatisierung und intelligenter Schweißtechnik eine immer wichtigere Rolle im industriellen Bereich spielen und die Langlebigkeit der Anlagen gewährleisten.

Veröffentlichungsdatum: 05.03.2025