Mit der Entwicklung der industriellen Automatisierung und der Präzisionsfertigung reichen die traditionellen Schweißverfahren längst nicht mehr aus, um alle Anwendungsanforderungen zu erfüllen. Daher wurden WIG, MIG, Laserschweißen, PAW (Plasma-Lichtbogenschweißen) und andere Schweißverfahren entwickelt, die in ihren jeweiligen Bereichen einzigartige Vorteile aufweisen.

Unterschiede in den Prozessprinzipien

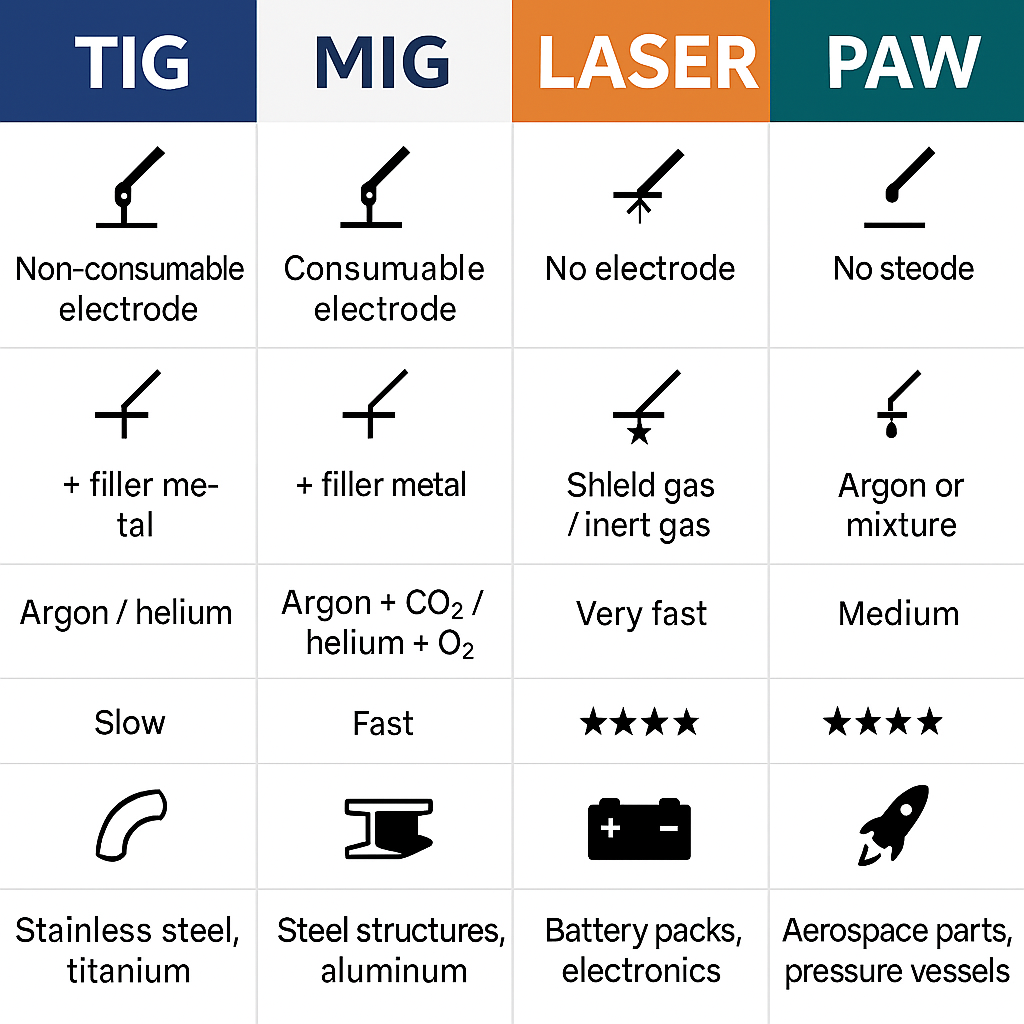

- Wolfram-Inertgasschweißen(WIG): Der Lichtbogen wird zwischen der Wolframelektrode und dem Werkstück erzeugt, ohne dass die Elektrode schmilzt; als Schutzgas wird Schutzluft verwendet; hohe Präzision, manuelle Bedienung.

Metall-Inertgas-Schweißen (MIG): Der Lichtbogen entsteht zwischen Draht und Werkstück. Der Draht wird automatisch zugeführt, aufgeschmolzen und gefüllt. Hohe Schweißgeschwindigkeit, geeignet für Serienschweißungen.

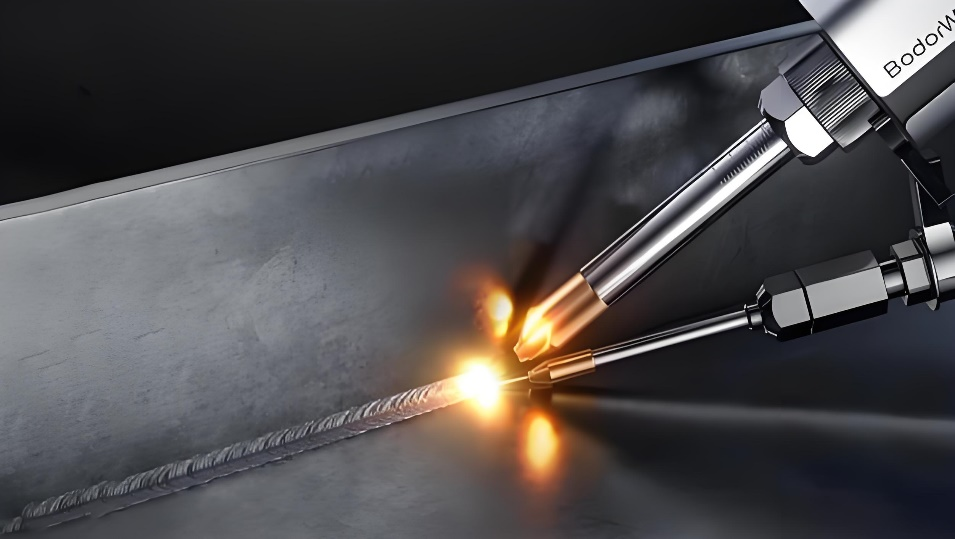

-Laserschweißen (Laser)Ein hochenergetischer Laserstrahl schmilzt das Metall und ermöglicht so eine präzise Kontrolle von Tiefe und Form. Berührungslos und mit geringer Wärmeeinwirkung.

-Plasma-Lichtbogenschweißen (PAW)Durch Verkleinerung der Düse entsteht ein Plasmabogen, wodurch die Lichtbogensäule stärker konzentriert wird, die Wärmedichte hoch ist und dicke Platten durch tiefes Aufschmelzen geschweißt werden können.

Schweißdickenbereich

- TIGGeeignet für ultradünne bis mitteldicke Werkstoffe, 0,1~6 mm, ideal für das Dünnwandschweißen von Edelstahl und Titanlegierungen.

- MIGGeeignet für Bleche mittlerer Dicke, insbesondere aus Kohlenstoffstahl, Baustahl und Aluminiumlegierungen, mit hoher Effizienz und breitem Anwendungsbereich.

- Laser:Geeignet für ultradünne Materialien bis zu 6 mm Dicke, wie z. B. Dichtungen für Lithiumbatterien und Motorendkappen. Dickere Platten erfordern eine Mehrkanalabtastung.

-PFOTE:Es kann ein breites Spektrum an Materialien verarbeitet werden, von 0,1 mm dünnen Platten bis hin zu 10 mm dicken Platten. Auch das Schweißen im Keyhole-Modus ist möglich.

Ästhetik der Schweißnaht

WIG: die schönste Schweißnaht, die Oberfläche ist eben, die Maserung ähnelt Fischschuppen, häufig verwendet in der Fleischverarbeitung oder bei hochwertigen Handwerksarbeiten.

MIG: breitere Schweißnaht, mehr Spritzer, geeignet für Strukturbauteile, bei denen das Erscheinungsbild der Schweißnaht nicht erforderlich ist.

Laserschweißen: extrem schmale und feine Schweißnaht, Nachbearbeitung fast überflüssig, preislich nur dem WIG-Schweißen unterlegen, aber in puncto Geschwindigkeit weit überlegen.

PAW: besser als MIG, zweitbestes Schweißverfahren nach TIG, aber besser geeignet für Tiefschweißen und Automatisierung.

Anpassungsfähigkeit an die Automatisierung

Laserschweißen und PAW sind unangefochtene Spitzenreiter in Sachen Automatisierungsintegration:

- Hohe Genauigkeit

- Schweißnahtverlauf der Gleise

- Kann mit Robotik-/Bildverarbeitungssystemen kombiniert werden.

Das MIG-Schweißen findet auch in automatisierten Produktionslinien breite Anwendung, z. B. in der Automobilindustrie.

Obwohl das WIG-Schweißen ein automatisches Orbitalschweißen ermöglicht, ist es dennoch stark von den Fähigkeiten des Schweißers abhängig.

Vergleich von WIG, MIG, Laser und PAW

WIG-, MIG-, Laser- und Plasma-Lichtbogenschweißen (PAW) stellen jeweils Schweißlösungen für unterschiedliche Anwendungsszenarien dar:

WIG-Schweißen: bekannt für die Qualität und Ästhetik der Schweißnaht, geeignet für dünne Blechmaterialien, die eine hohe Schweißgenauigkeit erfordern, wird besonders häufig bei der High-End-Fertigung von Edelstahl und Titanlegierungen eingesetzt;

MIG-Schweißen: hohe Effizienz, einfache Bedienung, geeignet für mitteldicke Bleche und Massenproduktion, ist das Hauptverfahren in der Automobilindustrie, im Bauwesen, im Maschinenbau und anderen Bereichen;

Laserschweißen: hohe Geschwindigkeit, geringe Wärmeeinwirkung, hoher Automatisierungsgrad, weit verbreitet in der 3C-Elektronik, Leistungsbatterien, Präzisionsinstrumenten und anderen High-End-Fertigungsbereichen;

PAW-Schweißen: Durch die Kombination der Stabilität des WIG-Schweißens mit der Tiefschmelzfähigkeit des Lasers eignet es sich für die Luft- und Raumfahrt, Druckbehälter und andere kritische Bauteile mit hohen Festigkeits- und Dichtungsanforderungen.

Die Wahl des Verfahrens sollte auf der Grundlage der Materialart, der Schweißnahtdicke, der Qualitätsanforderungen, der Kostenkontrolle und des Automatisierungsgrades getroffen werden, um eine umfassende Beurteilung zu ermöglichen.

Veröffentlichungsdatum: 18. April 2025