PlasmaauftragschweißenDie Technologie des Plasmaauftragschweißens entwickelt sich zu einem Schlüsselfaktor für die Oberflächenveredelung in der modernen Industrie und Fertigungstechnik. Mithilfe eines Hochtemperatur-Plasmabogens wird das Beschichtungsmaterial aufgeschmolzen und auf die Substratoberfläche aufgebracht, wodurch eine dichte, hochfeste Beschichtung entsteht. Plasmaauftragschweißmaterialien finden aufgrund ihrer hervorragenden Eigenschaften breite Anwendung in der Luft- und Raumfahrt, der Energiewirtschaft, der Automobilindustrie und weiteren Bereichen. In diesem Artikel werden wir die Klassifizierung von Plasmaauftragschweißmaterialien und ihre Eigenschaften erläutern.Anwendungen in verschiedenen Bereichen.

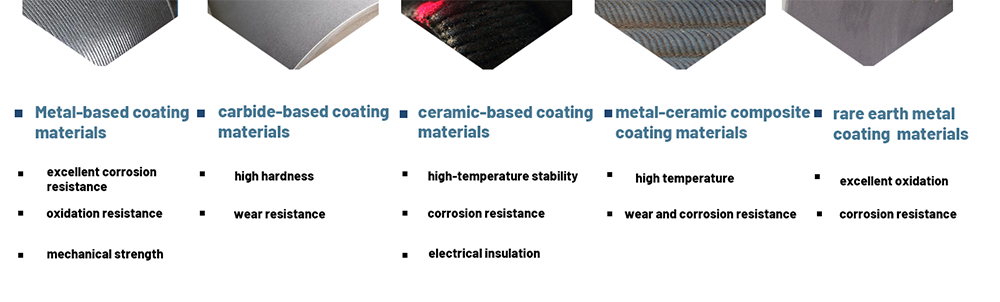

Klassifizierung von Plasmabeschichtungsmaterialien

1. Metallbasierte Beschichtungsmaterialien

- Repräsentative Werkstoffe: Nickelbasislegierungen,[1]Kobaltbasierte Legierungen[2], [4]Edelstahl

- Anwendungsbereiche: Turbinentriebwerksteile, Ölbohrwerkzeuge, Industriearmaturen

- Vorteil: Metallbasierte Beschichtungsmaterialien weisen eine ausgezeichnete Korrosionsbeständigkeit, Oxidationsbeständigkeit und mechanische Festigkeit auf und eignen sich für hohe Temperaturen, hohen Druck und korrosive Umgebungen.[10]

2. Beschichtungsmaterialien auf Hartmetallbasis

- Repräsentative Werkstoffe: Wolframcarbid (WC)[3], Chromcarbid (Cr3C2)[5]

- Anwendungsbereiche: Maschinenteile, Bergbauausrüstung, Formen und Werkzeuge

- Vorteil: Hartmetallbasierte Beschichtungsmaterialien sind bekannt für ihre extrem hohe Härte und Verschleißfestigkeit, wodurch die Lebensdauer von Geräten und Bauteilen erheblich verlängert werden kann.Was ist eine Plasmaschweißanlage?

3 keramische Beschichtungsmaterialien

- Repräsentative Werkstoffe: Aluminiumoxid (Al2O3)[7], Titanoxid (TiO2)[6]Zirkoniumoxid (ZrO2)[9]

Anwendungsbereiche: Hochtemperatur-Isolierkomponenten, Flugzeugtriebwerke, Halbleiterfertigungsanlagen

- Vorteil: Keramikbasierte Beschichtungsmaterialien bieten hohe Temperaturstabilität, Korrosionsbeständigkeit und elektrische Isolation und sind daher ideal für Umgebungen mit hohen Temperaturen und Isolationsanforderungen geeignet.

4. Metall-Keramik-Verbundbeschichtungsmaterialien

- Repräsentative Werkstoffe: Nickelbasislegierung[11]- Wolframcarbid-Verbundwerkstoffe, Kobaltbasislegierung[8]- Chromcarbid-Verbundwerkstoffe

- Anwendungsbereiche: Luft- und Raumfahrt, Energieausrüstung, Automobilindustrie

- Vorteile: Verbundbeschichtungsmaterialien vereinen die Vorteile von Metallen und Keramiken und bieten mit ihrer hervorragenden Beständigkeit gegen hohe Temperaturen, Verschleiß und Korrosion einen ausgezeichneten Schutz unter komplexen Arbeitsbedingungen.

5. Seltenerdmetall-Beschichtungsmaterialien

- Repräsentative Werkstoffe: Yttrium-, Lanthan- und Cer-basierte Legierungen

Anwendungsgebiete: Gasturbinen, Kernindustrie, Hochtemperatur-Legierungskomponenten

- Vorteile: Beschichtungsmaterialien aus Seltenerdmetallen weisen eine ausgezeichnete Oxidations- und Korrosionsbeständigkeit in Hochtemperaturumgebungen auf, was die Stabilität und Lebensdauer der Beschichtung deutlich verbessert.

Anwendungsbeispiele

1. Luft- und Raumfahrtbereich: Nickelbasierte Legierungen und Wolframcarbid-Verbundbeschichtungen werden häufig auf Triebwerksturbinenschaufeln und Gasturbinenkomponenten eingesetzt, um deren Verschleißfestigkeit und Hochtemperaturbeständigkeit zu verbessern.

2. Energiebereich: Kobaltbasierte Legierungsbeschichtungen werden in Ölbohrwerkzeugen und Pipelines eingesetzt, um deren Korrosions- und Verschleißbeständigkeit zu verbessern und die Lebensdauer der Ausrüstung zu verlängern.

3. Automobilindustrie: Chromcarbid-Beschichtungen werden auf Kolbenringen und Ventilsitzringen von Motoren eingesetzt, um die Verschleißfestigkeit und die Kraftstoffeffizienz zu verbessern.

Zukunftsaussichten

Mit dem kontinuierlichen Fortschritt der Materialwissenschaft und Verfahrenstechnik wird die Leistungsfähigkeit von Plasmabeschichtungsmaterialien weiter verbessert. Nanostrukturierte Beschichtungsmaterialien bieten beispielsweise höhere Härte und Zähigkeit und zeigen in bestimmten Anwendungen überlegene Eigenschaften. Die Kombination intelligenter Fertigungs- und Automatisierungstechnologien macht den Plasmabeschichtungsprozess zudem präziser und effizienter und fördert so die Anwendung dieser Technologie in verschiedenen Bereichen.

Abschluss

Als fortschrittliche Oberflächenbehandlungstechnologie spielen Plasmaauftragschweißen-Beschichtungsmaterialien eine wichtige Rolle in der modernen Industrie. Durch ein tiefgreifendes Verständnis und die Kategorisierung dieser Beschichtungsmaterialien können wir die für spezifische Anwendungen geeigneten Materialien besser auswählen und die Produktleistung und -zuverlässigkeit verbessern. Mit der kontinuierlichen Entwicklung neuer Materialien und Verfahren wird die Plasmaauftragschweißen-Technologie auch in Zukunft ihre einzigartigen Vorteile und ihr breites Anwendungsspektrum in verschiedenen Branchen unter Beweis stellen.[12]

Veröffentlichungsdatum: 12. Juli 2024