Die Meißelspitze ist eine Schneidekante, die in Kohlebergbaumaschinen und Tunnelbohrmaschinen eingesetzt wird. Die Qualität der Meißelspitze beeinflusst direkt die Effizienz der Bergbaumaschinen und die Produktionskosten der Unternehmen. Mit steigendem Energiebedarf, insbesondere von Kohle, und dem damit einhergehenden Bedarf an höherer Leistung der Kohlebergbaumaschinen zur Steigerung der Abbaueffizienz steigen auch die Anforderungen an die Qualität der Meißelspitzen. Als Werkstoff für Meißelspitzen im Kohlebergbau muss sie über hohe Festigkeit, Härte und Abriebfestigkeit, hohe Biegefestigkeit und Korrosionsbeständigkeit verfügen, um Brüche, Verbiegungen, Verformungen und vorzeitigen Verschleiß während des Einsatzes zu verhindern.

Die allgemeine Klassifizierung von Bergbaumeißeln lautet: Kohleabbauzähne, Grabzähne, rotierende Grabzähne usw.

Übliches Material für Bergbaupickel

Übliches Material für Bergbaupickel

Gegenwärtig werden im In- und Ausland hauptsächlich Legierungen aus den Systemen Cr-Mo, Mn-B, Cr-Ni-Mo, Cr-Mn-Si und Si-Mn-Mo für den Werkstoff von Bergbaumeißeln verwendet. Die Herstellungsmethoden für Bergbaumeißelmaterialien sind hauptsächlich Gießen und Schmieden.

Der Produktionsprozess von Spitzhacken kann in 3 Typen unterteilt werden

(1) Der Schaft der Meißel wird bearbeitet und geformt, der Hartmetallkopf angelötet, in einem Salzofen erhitzt, isotherm mit Nitratsalz abgeschreckt und angelassen.

(2) Die Bearbeitung und Formgebung des Meißelkopfes in einem Salzofen, Erhitzen in einem Nitratsalzofen, isothermes Abschrecken, Reinigen, Hartmetallkopflöten, Anlassen.

(3) Technologie zur Integration von Löten und Wärmebehandlung.

(1) Hartmetallbeschichtung. Die verschleißfeste Beschichtung von Meißeln im Bergbau erfolgt durch die Verwendung eines hochharten und verschleißfesten Beschichtungsmaterials. Auf den Meißelkopf wird eine oder mehrere Schichten dieses Materials aufgetragen, die einen Schutzgürtel bilden. Diese Schicht zeichnet sich durch hohe Abriebfestigkeit und gute Korrosionsbeständigkeit aus. Dadurch wird der direkte Kontakt des Meißelkopfes mit dem Kohleflöz vermieden, wodurch Reibung und Stöße zwischen Meißelkopf und Kohleflöz reduziert werden. Dies verlangsamt den Verschleiß und verlängert die Lebensdauer der Meißel. Die Hartmetallbeschichtung bietet die Vorteile einfacher Ausrüstung, geringer Kosten, flexibler Anwendung und eignet sich für ein breites Spektrum an Abbauverfahren.

(2) Thermisches Oberflächenspritzen. Eine weitere Methode zur Oberflächenbehandlung von Meißeln ist das thermische Spritzen. Dadurch werden die Verschleißfestigkeit und die Lebensdauer des Meißelkopfes verbessert. Beispielsweise wird der Meißelkopf mit einer Metallkeramikschicht bei hoher Temperatur aufgesprüht. Dies erhöht die Härte des Kopfes (HRC ≥ 60), sorgt für gute Verschleißfestigkeit und verlängert die Lebensdauer des Meißels um mehr als 50 %!

(3) Oberflächenmetallurgische Verfahren. Bei der Oberflächenmetallurgie wird ein Plasmabogen als Wärmequelle genutzt, um auf der Oberfläche des Substratmaterials eine gleichmäßig dichte Schicht zu erzeugen. In Kombination mit einer speziellen, hochfesten Schutzschicht wird so eine metallurgische Verbindung zwischen Beschichtung und Metallsubstrat erreicht. Das Plasmaauftragschweißen ist ein schneller, nicht im Gleichgewicht befindlicher Erstarrungsprozess, der durch übersättigte Mischkristallbildung, Dispersionsverstärkung und Ausscheidungsverstärkung weitere Verstärkungseffekte erzielt. Die so erhaltene metallurgische Schicht weist eine sehr hohe Beständigkeit gegen Abrieb, Korrosion und Hochtemperatur-Oxidation auf.

(4) Chemische Wärmebehandlung. Bei der chemischen Wärmebehandlung wird die Oberfläche der Meißel durch Aufkohlen, Bor- oder Chrominfiltration behandelt, um härtere Verbindungen zu bilden und so die Verschleißfestigkeit zu erhöhen. Durch die Borierung und Chrombehandlung mit 40CrNiMo werden Bor- und Chromverbindungen gebildet, die die Oberflächenhärte und Verschleißfestigkeit verbessern und somit die Standzeit der Meißel verlängern.

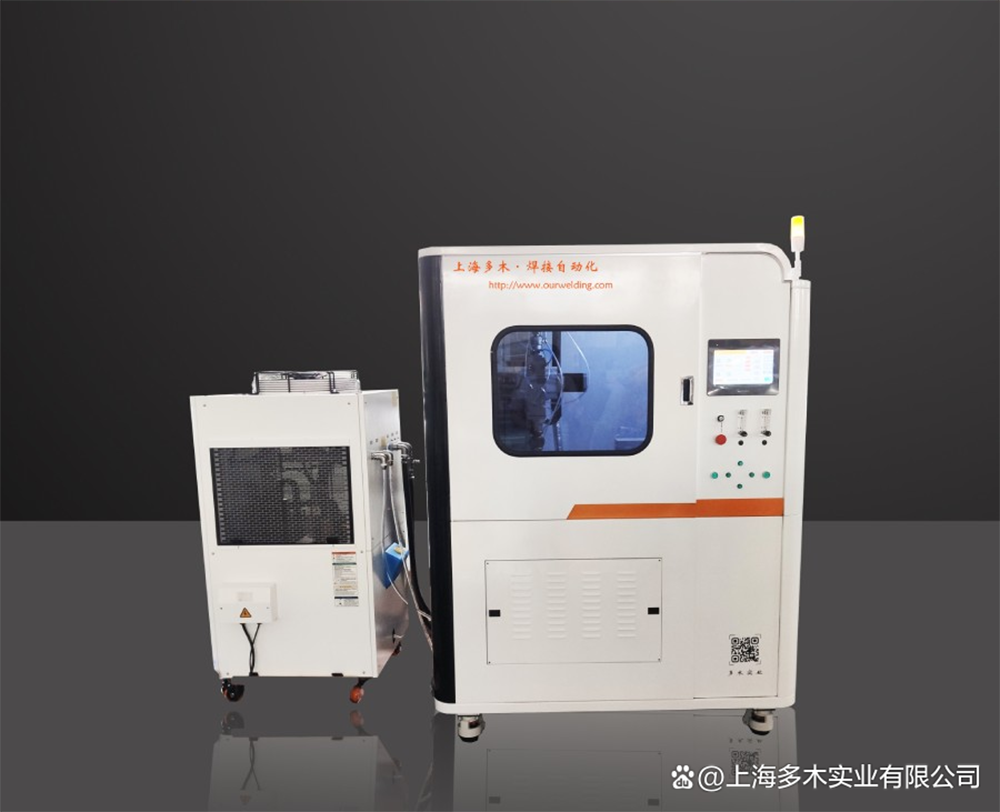

Laserauftragschweißverfahren für Bergbaumeißel

Durch die Nutzung eines Lasers als Wärmequelle zum Aufschmelzen des Pulvers auf der Werkstückoberfläche entsteht eine metallurgische Verbindung mit hoher Haftfestigkeit und geringer Aufmischungsrate. Das Laserauftragschweißen ist eine neue Oberflächenmodifizierungstechnologie. Das Prinzip beruht auf dem schnellen Aufschmelzen der Oberfläche des Substrats durch einen hochenergetischen Laserstrahl, der Legierungen unterschiedlicher Zusammensetzung und Eigenschaften schnell aufschmilzt. Dabei bildet sich eine Legierungsschicht mit völlig anderer Zusammensetzung und Eigenschaften, die durch einen schnellen Erstarrungsprozess auf der Substratoberfläche entsteht. Im Vergleich zu herkömmlichen Verfahren wie Auftragschweißen, Sprühen und Galvanisieren zeichnet sich das Laserauftragschweißen durch eine geringe Aufmischungsrate, eine hohe Schichtdichte und eine gute Haftung zwischen Beschichtung und Substrat aus. Es eignet sich für die Verschmelzung einer Vielzahl von Materialien, deren Eigenschaften sich hinsichtlich Partikelgröße und -anteil stark unterscheiden.

Laserplattierte Meißel für den Bergbau zeichnen sich durch Verschleißfestigkeit, lange Lebensdauer, Bruchsicherheit und Funkenfreiheit aus. Sie senken nicht nur die Kohleförderkosten und reduzieren die Arbeitsbelastung der Arbeiter, sondern bieten auch eine Lösung für das seit Langem bestehende Problem der Funkenbildung beim Einsatz von Meißeln und damit verbundene Gefahren für die Kohleförderung. Durch die Anwendung laserplattierter Materialien lassen sich die Leistungskennwerte und die Form der Plattierungsschicht der Meißel vielseitig und kontrollierbar gestalten. Die Kombination aus laserplattierten Materialien und dem Plattierungsverfahren löst zudem das Problem der durch Glühen verursachten Weichmachung am Zahnkopf beim Löten.

Veröffentlichungsdatum: 11. September 2023