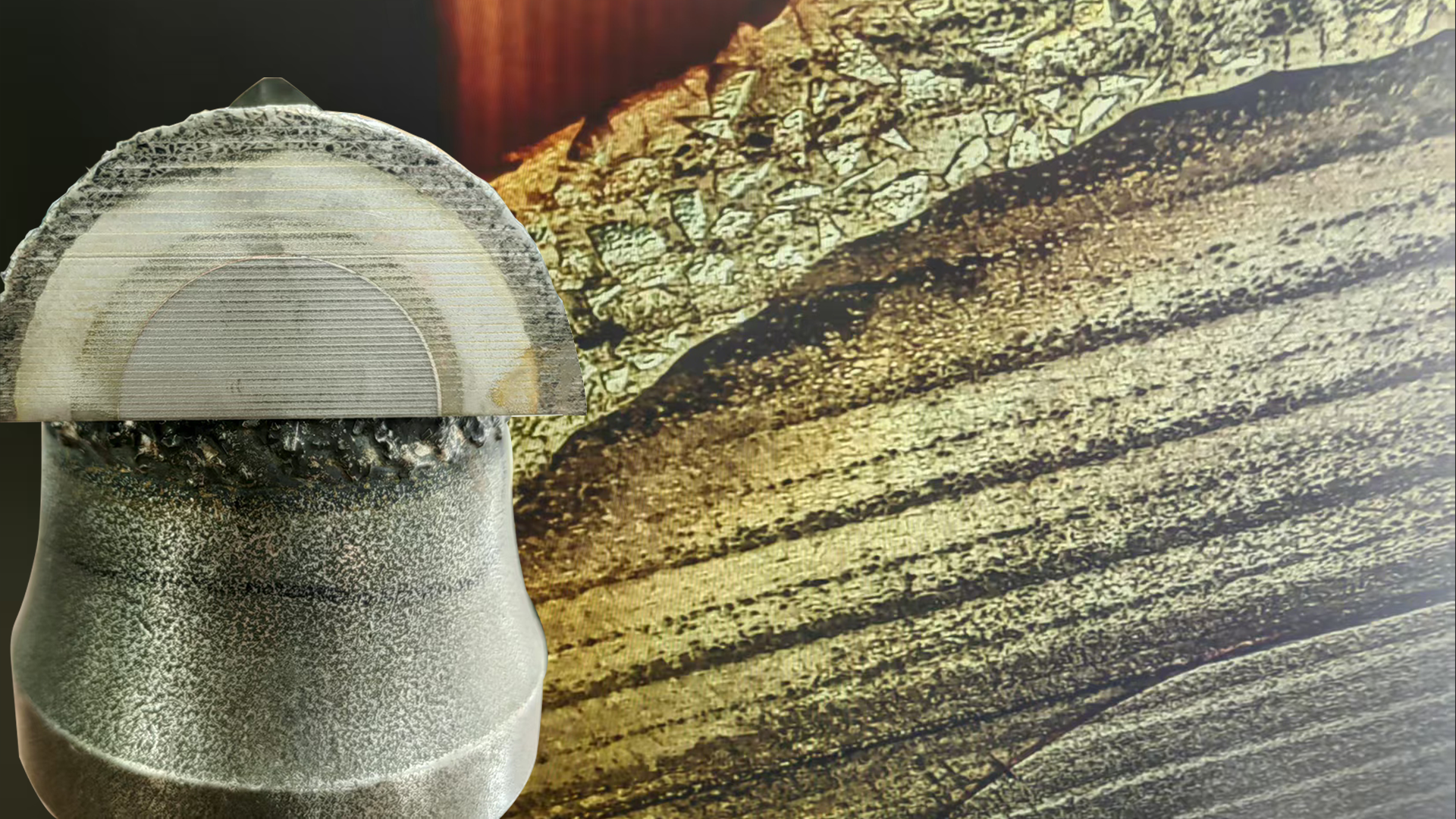

Im Bergbau und Tunnelbau zählen Meißel zu den verschleißanfälligsten Bauteilen. Durch die dauerhafte Einwirkung von extremen Bedingungen wie hohen Stößen, starker Reibung und Korrosion unterliegen herkömmliche Meißel oft schnellem Verschleiß, kurzer Lebensdauer und müssen häufig ausgetauscht werden, was zu dauerhaft hohen Wartungskosten durch Ausfallzeiten führt.Die Anwendung der PTA-PST-Technologie bietet eine neue Lösung zur Oberflächenverfestigung von Schneidmeißeln.

Was ist die PTA-PST-Technologie?

Plasma Transferred Arc (PTA)-Technologie, kombiniert mit der innovativenPostpositions-Auftragschweißen mit Wolframkarbid (PST)Prozess, bildet den „Plasma-Koaxial-Auftragschweißen mit Wolframkarbid" Lösung.

Bei diesem Verfahren dient der Plasmabogen als Wärmequelle, um Wolframcarbidpartikel präzise in die Schweißzone einzubringen. Die Partikel schmelzen rasch und verbinden sich fest mit der Substratoberfläche, wodurch eine dichte, porenfreie, rissfreie und verschleißfeste Schutzschicht entsteht.

Vorteile der PTA-PST-Technologie

1. Überlegene Verschleißfestigkeit

Die Härte von Wolframcarbid kann überHV1800In Verbindung mit der dichten Anordnung beim Plasmaschweißen kann die Lebensdauer der Bauteile in Umgebungen mit starkem Abrieb und Stößen erhöht werden durch3-5 Mal.

2. Hohe Haftfestigkeit

Durch die Anwendung der koaxialen Nachspeisungsmethode werden die Wolframcarbidpartikel gleichmäßig im Schmelzbad verteilt, was die metallurgische Bindung verstärkt und die Probleme des Abplatzens und Reißens, die beim herkömmlichen Verfahren auftreten, vermeidet.

3. Hochgradig kontrollierbarer Prozess

Durch die präzise Steuerung der Plasmaenergie und der Pulverförderrate ist es möglich, eine gleichmäßige Schichtdicke, eine einheitliche Anordnung und eine glatte Oberfläche der Schweißschicht zu erzielen.

Welche Bauteile eignen sich für die PTA-PST-Technologie?

•Bohrmeißel, Bohrwerkzeuge usw. Ausrüstung für die Öl- und Gasindustrie

•Walzen, Brecher, Schaufelzähne usw. Bergbau- und Hüttenmaschinen

•Ventile, Pumpen, Ventilsitze usw. Komponenten zur Fluidsteuerung

•Flugzeugfahrwerke, Triebwerksteile usw. Strukturbauteile für die Luft- und Raumfahrt

Häufig gestellte Fragen zur PTA-PST-Technologie

Frage 1: Warum sollte man sich für die PTA-PST-Technologie entscheiden?

- Die PTA-PST-Technologie ermöglicht die Bildung einer hochharten, dichten und fest verbundenen verschleißfesten Wolframcarbidschicht auf der Oberfläche des Werkstücks. Dies verbessert die Lebensdauer der Teile unter starker Verschleißbelastung erheblich und eignet sich besonders für anspruchsvolle Branchen wie die Ölförderung, den Bergbau, die metallurgische Walztechnik und die Luft- und Raumfahrt.

Frage 2: Welche Vorteile bietet das PTA-PST-Verfahren im Vergleich zu herkömmlichen Schweißverfahren?

- Traditionelles Schweißen: anfällig für Risse, Porosität und Abplatzungen, mit begrenzter Lebensdauer.

- PTA-PST-Auftragschweißen: Koaxiale Plasma-Pulverzufuhr, gleichmäßige Verteilung des Schmelzbades, dichte Schweißnahtstruktur, höhere Haftfestigkeit, verlängerte Lebensdauer3-5 Mal.

Frage 3: Kann ich die Dicke der PTA-PST-Wolframcarbid-Schweißschicht steuern?

Ja, das ist möglich. Durch Anpassen der Plasmaenergie und der Pulverförderrate lässt sich die Dicke der Schweißschicht flexibel von einem Minimum bis zu ... steuern.1,5 mmum den Verschleißfestigkeitsanforderungen unterschiedlicher Arbeitsbedingungen gerecht zu werden.

Die PTA-PST-Technologie (Plasma Coaxial Postposition Surfacing Welding Tungsten Carbide) überwindet den Engpass der traditionellen Schweißtechnologie und realisiert die Lösung für hocheffizientes, qualitativ hochwertiges und energiearmes Schweißen.

Für weitere Informationen zur Plasma-Koaxial-Postpositions-Auftragschweißtechnologie mit Wolframkarbid (PTA-PST) oder um Ihre spezifischen Reparaturanforderungen zu besprechen, kontaktieren Sie uns gerne.Schreiben Sie uns eine E-MailUnser Expertenteam steht bereit, maßgeschneiderte Lösungen für Ihre spezifische Anwendung zu entwickeln.

Veröffentlichungsdatum: 27. August 2025