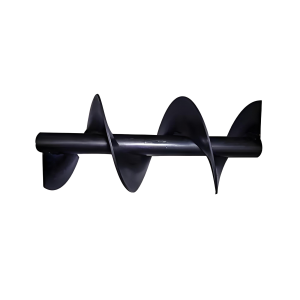

Spiralflügel sind Kernkomponenten vieler mechanischer Geräte wie Förderbänder, Extruder, Betonmischer usw. Da sie meist mit stark abrasiven, schlagzähen oder stark korrosiven Materialien arbeiten, ist ihr Einsatz von entscheidender Bedeutung.PlasmaauftragschweißtechnologieDurch die Verstärkung und Reparatur der Oberfläche von Spiralschaufeln lassen sich deren Leistung und Lebensdauer deutlich verbessern.

Welche Anforderungen gelten für die Verkleidung von Spiralschaufeln?

Die Betriebsbedingungen von Spiralschaufeln bestimmen die wichtigsten Leistungsanforderungen an deren Schmelzbeschichtung:

•Abriebfestigkeit

Da sie häufig mit körnigen Materialien (z. B. Sand, Erz, Getreide usw.) in Kontakt kommen, müssen sie beständig gegen abrasiven Verschleiß sein.

•Korrosionsbeständigkeit

In chemischen oder feuchten Umgebungen muss es mittelstarker Korrosion widerstehen.

•Schlagfestigkeit

Beim Transport großer Materialmengen oder bei Arbeiten mit hoher Belastung ist eine gute Schlagzähigkeit erforderlich.

•Reparierbarkeit

Durch Plasmabeschichtung werden die Abmessungen wiederhergestellt und die Leistung verbessert, wenn Schaufeln durch langjährigen Gebrauch verschlissen oder verformt sind.

Plasmabeschichtung von Spiralschaufeln

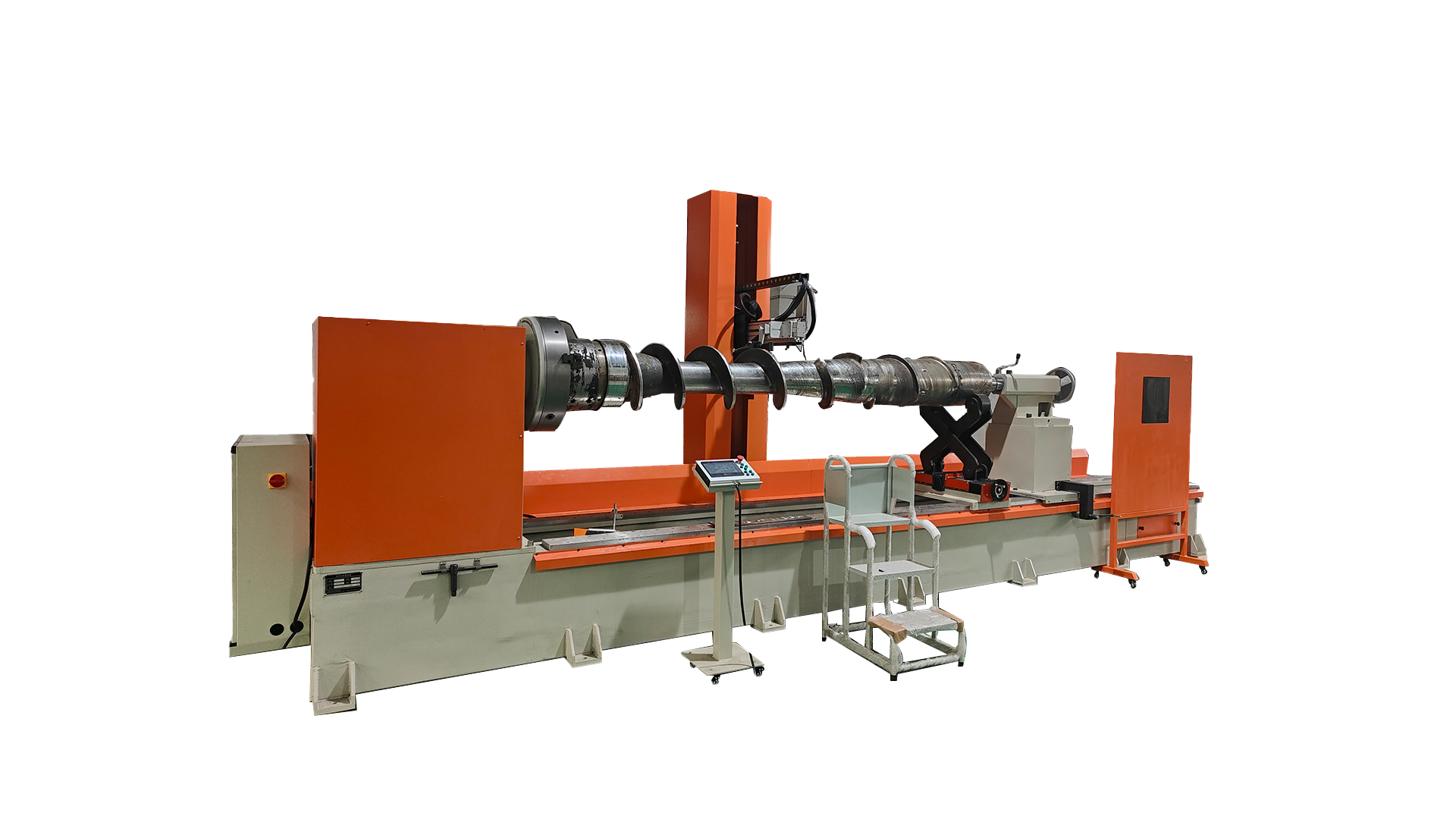

Notiz:Automatisierte Plasmaauftragschweiß-Spiralanlage

1. Oberflächenverstärkung neuer Schaufeln

Durch die Beschichtung der Oberfläche neu gefertigter Spiralschaufeln kann deren Arbeitsleistung deutlich verbessert werden:

Verwendung von verschleißfesten Legierungspulvern (z. B.kobaltbasiert, Nickelbasiert orEisenlegierungen).

Je nach Funktion der Klinge sollte eine bestimmte Dicke gewählt werden (üblicherweise0,5 mm bis 2 mm) der Schmelzplattierungsschicht.

2. Reparatur der Klingen

Durch Plasmabeschichtung werden abgenutzte Spiralschaufeln wieder in ihre ursprünglichen Abmessungen und Leistungsfähigkeit versetzt:

Die Beschichtungsschicht füllt nicht nur den Verschleißbereich aus, sondern verbessert auch dessen Oberflächeneigenschaften.

Die Lebensdauer der reparierten Rotorblätter kann die ursprünglich geplante Lebensdauer übertreffen.

3. Verbundfassade

Für komplexe Bedingungen können Spiralschaufeln mit multifunktionaler Beschichtungstechnologie versehen werden:

Verschleißfeste und korrosionsbeständige Verkleidung: um gleichzeitig Verschleiß und korrosiven Umgebungen standzuhalten.

Unterteilte Fassadenverkleidung: Auswahl von Verkleidungsmaterialien mit unterschiedlichen Eigenschaften entsprechend den verschiedenen Belastungsbereichen des Rotorblatts.

Vorteile des Plasmaauftragschweißens

1. Hochwertige, verschmolzene Verkleidung

Durch metallurgische Bindung wird sichergestellt, dass die Beschichtung nicht leicht abblättert, hart und verschleißfest ist.

2. Prozessflexibilität

Geeignet für Spiralblätter aller Formen und Größen, insbesondere für komplexe gekrümmte Oberflächen.

3. Kostengünstig

Die Reparatur der Beschichtung ist wirtschaftlicher und umweltfreundlicher als der Austausch des gesamten Bauteils.

4. Verlängerte Lebensdauer

verlängert die Lebensdauer von Spiralschaufeln erheblich und reduziert die Ausfallzeiten für Wartungsarbeiten.

Typische Anwendungsfälle von Plasmabeschichtungs-Spiralschaufeln

Erhöhte Haltbarkeit durch Beschichtung mit verschleißfesten Legierungen beim Transport harter oder korrosiver Stoffe (z. B. Kohlenasche, Erze, Salze).

•Extruderschneckenschaufeln

Nickelbasierte Legierungen werden aufgebracht, um ein Versagen der Schaufeln aufgrund hoher Temperaturen und starker Abnutzung zu verhindern.

•Betonmischerblätter

Kobaltbasierte Legierungen werden plattiert, um die Schlag- und Verschleißfestigkeit zu verbessern.

Vorsichtsmaßnahmen für das Plasmaauftragschweißen

1. Kontrolle der Wärmeeinflusszone

Verformungen oder Leistungsbeeinträchtigungen des Schaufelträgers durch Überhitzung vermeiden.

2. Materialauswahl

Das Verkleidungsmaterial sollte einen ähnlichen Ausdehnungskoeffizienten wie das Basismaterial aufweisen, um Risse in der Verkleidungsschicht zu vermeiden.

3. Prozesskonsistenz

Um ein Versagen durch Spannungskonzentration zu vermeiden, muss die Dicke der Deckschicht gleichmäßig sein.

Die Plasmaauftragschweißtechnologie verleiht Spiralschaufeln hervorragende Verschleiß-, Korrosions- und Schlagfestigkeit und ermöglicht gleichzeitig hochpräzise Reparaturen und Verstärkungen. Ihre hohe Effizienz sowie ihre wirtschaftlichen und umweltfreundlichen Eigenschaften machen sie zur idealen Wahl für die Herstellung und Reparatur von Spiralschaufeln.

Veröffentlichungsdatum: 08.01.2025