I. Überblick über die Prinzipien

Das Plasmaauftragschweißen ist ein fortschrittliches Beschichtungsverfahren, bei dem ein Wasserstoffplasma-Lichtbogen als Wärmequelle und eine Pulverlegierung als Füllmaterial verwendet werden. Im Vergleich zu herkömmlichen Verfahren wie dem Elektroschweißen, dem Wasserstoff-Lichtbogenschweißen und anderen Beschichtungsverfahren bietet das Plasmaauftragschweißen Vorteile wie Formgebung, kontrollierbare Schmelztiefe, hohe Haftung, gute Dichte und einfache Automatisierung. Daher eignet es sich besonders für Ventilhersteller, die eine Sondergenehmigung zur Anlagenfertigung beantragen möchten.

Ventilhersteller beantragen eine Spezialausrüstungs-Herstellungslizenz (TS) der Stufe A; die zuständige Zertifizierungsbehörde verlangt die erforderliche Ausrüstung.

Arbeitsablauf der Plasma-Pulverauftragsanlage

(1) Lichtbogenerzeugung

Das Gerät verfügt über zwei Arten von Lichtbogengeneratoren, die jeweils einen Lichtbogen für den nicht-transferierenden und einen für den transferierenden Lichtbogen erzeugen. Die Minuspole der beiden Stromquellen sind parallel geschaltet und über ein Kabel mit der Einbettelektrode (Minuspol) der Schweißpistole verbunden. Der Pluspol der Stromquelle für den nicht-transferierenden Lichtbogen ist über ein Kabel mit der Düse der Schweißpistole verbunden, der Pluspol der Stromquelle für den transferierenden Lichtbogen über ein Kabel mit dem Werkstück. Kühlwasser wird über wassergekühlte Kabel zur Schweißpistole geleitet, um Düse und Elektrode zu kühlen. Wasserstoffgas strömt über ein Magnetventil und einen Schwimmer-Durchflussmesser in die Schweißpistole. Beim Einschalten der Stromquelle wird der nicht-transferierende Lichtbogen durch einen Hochfrequenzfunken gezündet. Der nicht-transferierende Lichtbogen wird dann durch den leitfähigen Pfad, der durch die Flamme des nicht-transferierenden Lichtbogens zwischen der Einbettelektrode und dem Werkstück entsteht, entzündet. Nach der Zündung des transferierenden Lichtbogens kann der nicht-transferierende Lichtbogen aufrechterhalten oder abgeschaltet werden.

Den Nicht-Übertragungsbogen beibehalten oder abschneiden. Der Hauptzweck des Übertragungsbogens an der Werkstückoberfläche ist die Erzeugung eines Schmelzbades.

(2) Schweißpulverausstoß

Das Legierungspulver wird vom Pulverförderer kontinuierlich in der benötigten Menge zugeführt und mithilfe eines Pulverförderluftstroms (üblicherweise Wasserstoff) in den Schweißbrenner eingeblasen. Das Legierungspulver in der Lichtbogensäule ist vorgewärmt, geschmolzen oder halbschmelzflüssig, wird in das Schmelzbad des Werkstücks eingesprüht, schmilzt dort vollständig und wird anschließend abgeführt.

Das Schmelzbad ist vollständig aufgeschmolzen, Gas entweicht und die Schlacke schwimmt ab.

(3) Parameteranpassung

Durch die Anpassung des Lichtbogenstroms (sowohl im Transfer- als auch im Nicht-Transfer-Lichtbogen), der Pulverzufuhr und weiterer Prozessparameter wird das Schmelzen des Legierungspulvers und die Wärmeübertragung auf das Werkstück gesteuert. Durch die Relativbewegung zwischen Schweißbrenner und Werkstück erstarrt das Schmelzbad allmählich und bildet die gewünschte Legierungsschicht.

Die gewünschte Legierungsschicht wird auf dem Werkstück erzielt.

Charakteristika des Plasma-Pulverauftragschweißverfahrens

Das Plasmaauftragschweißen nutzt einen Plasmabogen als Wärmequelle und Legierungspulver als Füllmetall und bietet gegenüber anderen Oberflächenauftragschweißverfahren viele Vorteile.

Im Vergleich zu anderen Oberflächenbeschichtungsverfahren bietet es viele Vorteile.

• (1) Hohe Beschichtungsgeschwindigkeit, hohe Produktivität.

• (2) Kontrollierbare Schmelztiefe, niedrige Verdünnungsrate.

• (3) Die Oberfläche ist flach und glatt, weist eine hohe Dichte auf und ermöglicht die Herstellung von Oberflächen mit einer Dicke von 0,5-5 mm auf einmal.

• (4) Die Prozessstabilität ist gut, die Qualität der Spritzschweißschicht ist hoch, es kann über einen langen Zeitraum kontinuierlich eine stabile Oberflächenschicht erzielt werden, und die Oberflächenoberfläche ist frei von Porosität, Trachom und anderen Oberflächenqualitätsproblemen.

• (5) Die Herstellung von Legierungspulver ist einfach, es kann eine breite Palette von Materialien verwendet werden. Sie können zwischen pulverförmigen Schweißzusätzen auf Bohr-, Jin-, Eisen- und Kupferbasis wählen und die Zusammensetzung direkt an die Arbeitsbedingungen anpassen.

• (6) Je nach Bedarf kann die Anlage mit speziellen Maschinen und Robotern ausgestattet werden, was eine einfache Automatisierung und eine Reduzierung des Arbeitsaufwands ermöglicht.

II. Zusammensetzung der Ausrüstung

Die Ausrüstung besteht im Wesentlichen aus einer Plasma-Pulverschweißanlage und einem automatischen Schweißwerkzeug (optional).

1. Plasma-Pulverauftragschweißmaschine

Unser Unternehmen produziert insgesamt drei Arten von Plasma-Pulverauftragschweißanlagen: DML-V02BD (100 A), DML-V03AD (160 A) und DML-V03BD (300 A). Die Leistung variiert je nach den tatsächlichen Arbeitsbedingungen. Das Hauptnetzteil ist hochintegriert.

Das Netzteil des Hauptgeräts zeichnet sich durch ein hochintegriertes Design, überlegene Leistung und geringes Volumen aus. Der Kühltank ist mit einem Hochleistungskompressor ausgestattet, der das Kühlwasser über einen langen Zeitraum auf einer konstanten Temperatur hält und so einen kontinuierlichen Betrieb über lange Zeit gewährleistet.

Es kann das gekühlte Wasser über einen langen Zeitraum auf einer konstanten Temperatur halten und so den Bedarf an kontinuierlichem Betrieb über einen langen Zeitraum gewährleisten.

Abb. 1 Integration mehrerer Plasma-Pulverauftragschweißanlagen

2. Automatische Oberflächenbearbeitungsmaschinen

Für die Oberflächenbearbeitung von Ventilen hat unser Unternehmen eine Vielzahl spezieller Oberflächenbearbeitungsmaschinen entwickelt, die für exzentrische Absperrklappen, Schieber, Kugelhähne, Absperrventile, Regelventile und andere Allzweckventile geeignet sind und bereits bei der Shanghai Valve Factory Co. zum Einsatz kamen.

Ltd. und Dutzende von Ventilherstellern wie Zhejiang Lianda Valve Group Co.

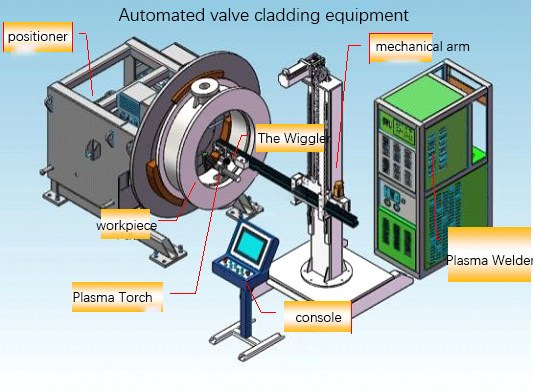

Die Spezialmaschine verwendet einen Gesamtpositionierer und einen mechanischen Arm mit Schrittmotor (optional Servomotor), Linearschlitten, Pendel und Bogendrucknachführung.

Die Maschine ist mit einem Schrittmotor (optional Servomotor), einer Linearführungsschiene, einem Pendel, einer Bogendrucknachführung (optional) usw. ausgestattet, was für präzise Bewegungen und geringe Vibrationen sorgt. Das spezielle Maschinensteuerungssystem basiert auf einer SPS und ist integriert.

Eine Vielzahl von Verkleidungsprogrammen kann für eine Vielzahl komplexer Produkte programmiert werden und ist einfacher zu bedienen als herkömmliche CNC-Systeme.

Zusätzlich kann je nach Kundenwunsch ein CNC-Steuerungssystem integriert werden. Der Drehmechanismus wird von einem präzisen Drehlager angetrieben, das sich durch hohe Tragfähigkeit und Drehgenauigkeit auszeichnet.

Der Drehmechanismus wird von einem präzisen Drehstützmechanismus mit hoher Tragfähigkeit und hoher Drehgenauigkeit angetrieben und von einem Servomotor gesteuert, wodurch der Drehwinkel genau eingestellt werden kann.

Abb. 2 Referenzdesign-Diagramm einer automatischen Ventilplattierungsmaschine

III. Effektive Fotos

Abb. 3 Fotos eines Teils der Ventildichtflächenverkleidung

Veröffentlichungsdatum: 28. Oktober 2024