Automatische Schraubenschweißmaschine DLG-NC401

Arbeitsprozess

(1) Lichtbogenerzeugung

Das Gerät verfügt über zwei Arten von Lichtbogenerzeugern, die jeweils einen Lichtbogen ohne Lichtbogenübergang und einen Lichtbogen mit Lichtbogenübergang erzeugen. Die negativen Elektroden der beiden Stromversorgungen sind parallel geschaltet und über ein Kabel mit der Wolframelektrode (negative Elektrode) der Schweißpistole verbunden. Der Pluspol der Stromversorgung für den Lichtbogen ohne Lichtbogenübergang ist über das Kabel mit der Düse der Schweißpistole verbunden, der Pluspol der Stromversorgung für den Lichtbogen mit Lichtbogenübergang mit dem Werkstück. Kühlwasser wird über ein wassergekühltes Kabel zur Schweißpistole geleitet, um Düse und Elektrode zu kühlen. Argon gelangt über ein Magnetventil und einen Rotameter in den Schweißbrenner. Nach dem Einschalten wird der Lichtbogen ohne Lichtbogenübergang durch einen Hochfrequenzfunken gezündet. Anschließend zündet der Lichtbogen mit Lichtbogenübergang durch den leitfähigen Kanal zwischen Wolframelektrode und Werkstück, der durch die Flamme des Lichtbogens ohne Lichtbogenübergang entsteht. Nach der Zündung des Lichtbogens mit Lichtbogenübergang kann der Lichtbogen ohne Lichtbogenübergang aufrechterhalten oder abgeschaltet werden. Hauptsächlich wird der Lichtbogen mit Lichtbogenübergang verwendet, um ein Schmelzbad auf der Werkstückoberfläche zu erzeugen.

(2) Lötpulverausstoß

Das Legierungspulver wird bedarfsgerecht kontinuierlich vom Pulverförderer zugeführt und mithilfe von Pulvergas (in der Regel Argon) in die Schweißpistole befördert und in den Lichtbogen eingeblasen. Das Legierungspulver wird in der Lichtbogensäule vorgeheizt, im geschmolzenen oder halbschmelzflüssigen Zustand, und in das Schmelzbad des Werkstücks eingesprüht, wo es vollständig schmilzt und Gas und Schlacke abgeführt werden.

(3) Parameteranpassung

Durch die Anpassung des Lichtbogenstroms (sowohl im Transfer- als auch im Nicht-Transfer-Lichtbogen), der Pulverfördermenge und weiterer Prozessparameter lässt sich die Wärmeübertragung auf das Werkstück und das geschmolzene Legierungspulver steuern. Durch die Relativbewegung zwischen Schweißpistole und Werkstück erstarrt das Legierungsbad allmählich, und die gewünschte Legierungsschicht entsteht auf dem Werkstück.

Eigenschaften

Im Vergleich zu anderen Auftragschweißverfahren bietet das Plasmaauftragschweißen viele Vorteile, da es einen Plasmabogen als Wärmequelle und Legierungspulver als Füllmetall verwendet.

(1) Hohe Beschichtungsgeschwindigkeit und hohe Produktivität.

(2) Die Penetration ist kontrollierbar und die Verdünnungsrate ist gering.

(3) Die Oberfläche ist eben und glatt mit hoher Dichte, und eine Oberflächendicke von 0,5-5 mm kann in einem Arbeitsgang erreicht werden.

(4) Die stabile Deckschicht kann über einen langen Zeitraum kontinuierlich erhalten werden, und die Deckschicht weist keine Qualitätsmängel wie Porosität oder Trachom auf.

(5) Das Legierungspulver ist einfach herzustellen und vielseitig einsetzbar. Es können Pulverschweißmaterialien auf Kobalt-, Nickel-, Eisen- oder Kupferbasis ausgewählt werden, und die Rezeptur lässt sich direkt an die jeweiligen Arbeitsbedingungen anpassen.

(6) Je nach Bedarf kann sie mit speziellen Maschinen, Robotern usw. ausgestattet werden, was eine einfache Automatisierung ermöglicht und den Arbeitsaufwand reduziert.

(7) Die Ausnutzungsrate des Pulvers ist hoch und kann mehr als 75 % erreichen.

Überblick

Als Kernkomponente von Kunststoffmaschinen ist die Schraube aufgrund ihrer begrenzten Lebensdauer ein Verschleißteil. Um die Produktionseffizienz zu steigern und Wartungs- und Stillstandszeiten zu reduzieren, wird die Schraube in der Industrie mittels Plasmabeschichtung oberflächenverfestigt (Verschleißfestigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit), um den Anforderungen der Betriebsbedingungen gerecht zu werden.

Material

Mehr als 90 % der Hersteller von Kunststoff-Maschinenschneckenkörpern verwenden 38CrMoAl (fortschrittlicher Nitrierstahl), einige verwenden 42CrMo.

38CrMoAl ist ein hochentwickelter Nitrierstahl, der hauptsächlich zum Nitrieren von Teilen mit hoher Verschleißfestigkeit, hoher Dauerfestigkeit und präziser Abmessung nach der Wärmebehandlung oder für verschiedene Nitrierteile mit geringer Stoßbelastung, aber hoher Verschleißfestigkeit verwendet wird, wie z. B. Bohrstangen, Schleifspindeln, Spindeln von automatischen Drehmaschinen, Schnecken, Präzisionsschrauben, Präzisionszahnräder, Hochdruckventile, Spindeln, Messgeräte, Schablonen, Walzen, Imitationsformen, Zylinderblöcke usw. Kolbenstangen von Kompressoren, Regler, rotierende Hülsen und feste Hülsen von Dampfturbinen, verschiedene verschleißfeste Teile von Gummi- und Kunststoffextrudern usw.

Oberflächentechnologie

1.Oberflächenmaterial

Nickelbasislegierungspulver (allgemein Nickel 60) und Nickelbasiscarbidpulver (Zugabe eines entsprechenden Anteils an Carbidpulver zum Nickel 60 als Basispulver je nach Produktbedarf).

2.Pulverbedarf

(1) Wählen Sie entsprechend den geforderten Eigenschaften der Produkte (Verschleißfestigkeit, Korrosionsbeständigkeit, Hochtemperaturbeständigkeit) das geeignete Legierungspulver aus.

(2) Der Wärmeausdehnungskoeffizient des Legierungspulvers sollte dem des Matrixmaterials möglichst nahekommen. Um einen zu hohen Wärmeausdehnungskoeffizienten und damit verbundene höhere Schrumpfungsspannungen und Rissbildung zu vermeiden, kann die Rissbildung durch Vorwärmen und Wärmespeicherung kontrolliert werden.

(3) Das Legierungspulver ist ein selbstschmelzendes Pulver mit guter Fließfähigkeit (sphärisches Pulver ist am besten) und einheitlicher Partikelgröße. Die Stabilität der Oberflächenbeschichtung kann verbessert werden.

(4) Die Pulverfördergeschwindigkeit ist gleichmäßig und beträgt im Allgemeinen 10–30 g/min. Der optimale Partikelgrößenbereich liegt bei 150–300 µm. Der Gasdurchfluss sollte 2,0–2,5 l/min betragen.

3.Schraubenanforderungen

Für die Oberflächenbearbeitung wird eine Schraube aus Oberflächenlegierungspulver benötigt, wobei sicherzustellen ist, dass die Schraubenoberfläche frei von Öl, Rost und offensichtlichen Mängeln ist.

4.Ausrüstungsanforderungen

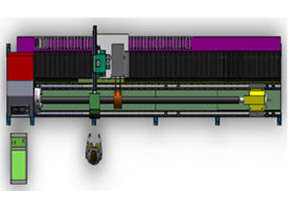

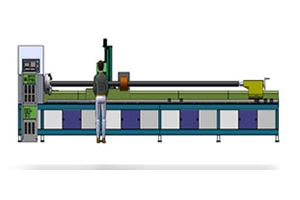

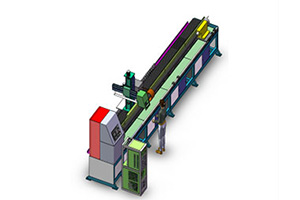

Die Anlage besteht aus einer Plasma-Pulverschweißanlage und einer automatischen Schweißanlage.

(1) Plasma-Pulverstapelschweißmaschine

Unser Unternehmen produziert drei Arten von Plasma-Pulverschweißanlagen: DML-V02BD (100 A), DML-V03AD (160 A) und DML-V03BD (300 A). Die Leistung variiert je nach Einsatzbedingungen. Das Hauptaggregat zeichnet sich durch ein hochintegriertes Design, hohe Leistung und kompakte Bauweise aus. Der Kühlwassertank ist mit einem Hochleistungskompressor ausgestattet, der das Kühlwasser über lange Zeit auf konstanter Temperatur hält und so den kontinuierlichen Betrieb gewährleistet.