تُعدّ الشفرات المكونات الأساسية لمختلف أدوات القطع، والتي تُستخدم على نطاق واسع في التصنيع الصناعي، والتشغيل الآلي، والحياة اليومية، والعديد من المجالات الأخرى. ويتمثل دورها الرئيسي في معالجة المواد ومعالجتها عن طريق القطع والتقسيم والنقش.

لماذا كسوة الشفرة؟

تكون الإدخالات التقليدية عرضة للتآكل والتلف أثناء عمليات القطع عالية السرعة والحمل العالي، مما يؤدي إلى استبدالها بشكل متكرر وتكاليف صيانة عالية.

مجالات تطبيق الشفرات

تتمتع الشفرات بمجموعة واسعة من التطبيقات في العديد من المجالات:

• التصنيع والمعالجة الصناعية

• طبي

• الحياة اليومية

• الجمال والعناية الشخصية

•مجالات متخصصة أخرى

• السلامة والإنقاذ

ما هي تقنية كسوة الشفرات؟

تكسية الشفرات عملية متطورة تُحسّن أداءها بشكل ملحوظ من خلال ترسيب طبقة من مادة عالية الصلابة ومقاومة للتآكل على سطحها. غالبًا ما تستخدم تقنية الطلاء مصادر حرارية مثل:الليزر, بلازماأو اللهب لإذابة مادة الطلاء بسرعة ورشها على سطح الشفرة لتشكيل طبقة كثيفة وموحدة. توفر تقنية الطلاء التصاقًا أعلى وأداءً أفضل من طرق معالجة الأسطح التقليدية.

تاريخ التكنولوجيا

لقد مر تطوير تكنولوجيا كسوة سطح الشفرات بمراحل عديدة:

مرحلة الاستكشاف الأولية: في سبعينيات القرن الماضي، بدأ العلماء في محاولة تطبيق تقنية الكسوة على أسطح أدوات القطع. ركزت عملية الكسوة المبكرة بشكل أساسي على الرش باللهب والرش بالبلازما، ولكن نظرًا للقيود التقنية، كانت جودة الطلاء وقوة التصاقه منخفضة، ولم يكن تأثير التطبيق الفعلي مثاليًا.

مرحلة التقدم التكنولوجي: مع حلول القرن الحادي والعشرين، حقق تطوير تقنية تكسية أسطح الشفرات بالليزر طفرةً جديدة. يتميز تكسية الليزر بانخفاض استهلاك الحرارة، وكثافة الطلاء، وسهولة التحكم، وغيرها، مما حسّن أداء طلاءات التكسية بشكل ملحوظ، وبدأ تطبيقها تدريجيًا في صناعة المنتجات عالية الجودة.

• استخدام واسع النطاق: في السنوات الأخيرة، ومع التقدم المستمر في علوم المواد وتكنولوجيا هندسة الأسطح، انخفضت تكلفة تقنية الكسوة تدريجيًا، واتسع نطاق تطبيقها. وقد طُبّقت تقنية الكسوة الشفرة بنجاح على مجموعة واسعة من الأدوات، مثل أدوات الخراطة، وقواطع الطحن، والمثاقب، وغيرها، وأظهرت إمكانات هائلة في مجالات الطيران، وصناعة السيارات، والآلات الدقيقة.

اختيار النوع المناسب من ماكينة الكسوة

نظام تسوية الأسطح بالبلازما DNC2000

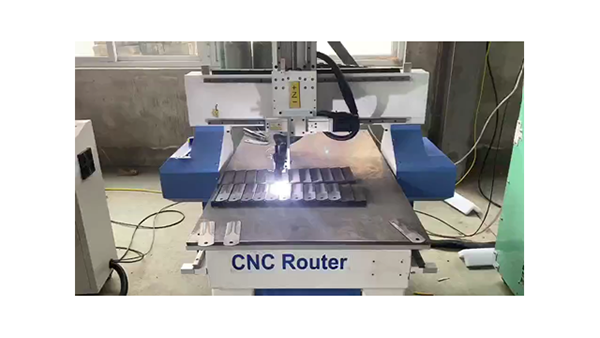

تتكون هذه المجموعة من نظام لحام PTA الأوتوماتيكي من ثلاثة أجزاء، بما في ذلك مصدر طاقة البلازما ووحدة التحكم والأدوات، بشكل أساسي من أجل لحام PTA لقطعة العمل على شكل مسطح، مثل الشفرة، ومنصة الحصاد، وشفرة مطحنة المطرقة، وصمام الفرامل، وصمام البوابة، ولوحة الصمام وما إلى ذلك.

مزايا التكنولوجيا

توفر تقنية تغليف الشفرات عددًا من المزايا المهمة مقارنة بالأدوات التقليدية:

• تحسين مقاومة التآكل بشكل كبير: تعمل الصلابة العالية ومقاومة التآكل لطلاء الاندماج على إطالة عمر خدمة الإدخال بشكل كبير، مما يقلل من الحاجة إلى الاستبدال والصيانة المتكررة.

• أداء قطع معزز: تعمل تقنية طلاء الاندماج على جعل سطح الإدخال أكثر سلاسة، مما يقلل من احتكاك القطع وتوليد الحرارة، مما يحسن كفاءة القطع وجودة سطح قطعة العمل.

• تعزيز مقاومة التآكل: يمكن لطلاء الاندماج أن يقاوم بشكل فعال تآكل الأحماض والقلويات والمواد المسببة للتآكل الأخرى، مما يطيل عمر خدمة الأداة في البيئات القاسية.

• حماية البيئة الخضراء: تستخدم عملية طلاء الاندماج مواد صديقة للبيئة، مما يقلل من انبعاث المواد الضارة، بما يتماشى مع اتجاه التنمية الخضراء للصناعة الحديثة.

التحديات والآفاق المستقبلية

على الرغم من المزايا العديدة لتكنولوجيا تغليف الشفرات، لا تزال هناك بعض التحديات التي يجب مواجهتها في التطبيقات العملية:

1. توحيد الكسوة: التأكد من توزيع الطلاء بالتساوي على سطح الإدخال لتجنب التناقضات الموضعية في الأداء.

2. اختيار المواد: اختيار مادة الطلاء المناسبة لبيئات القطع المختلفة من أجل تحقيق أفضل أداء.

3. تحسين العملية: تحسين معلمات عملية الطلاء بشكل مستمر لتحسين جودة الطلاء والإنتاجية.

هناك أنواع عديدة من الشفرات، ولكل منها دور مهم في مجالات مختلفة وفقًا لاستخداماتها وخصائصها. تُستخدم الشفرات في كل مكان، من التصنيع الصناعي إلى الحياة اليومية، ومن الجراحة الطبية إلى مجالات التكنولوجيا المتقدمة. يؤثر أداؤها وجودتها بشكل مباشر على كفاءة المعالجة وجودة المنتج. نأمل من خلال هذه المقدمة الخلفية أن يكتسب القراء فهمًا أشمل لتطور تقنية تغليف الشفرات، ومزاياها التقنية، وآفاق تطبيقاتها المستقبلية!

وقت النشر: ٨ أغسطس ٢٠٢٤