في مجالات تقوية الأسطح وإصلاح المكونات وإطالة عمر الخدمة للمعدات الصناعية،تلبيس صلبوالرش الحراريهما عمليتان شائعتان لمعالجة الأسطح. يتساءل الكثير من المستخدمين: ما الفرق بينهما؟ أي تقنية أنسب لمعداتي؟ ستُحلل هذه المقالة بشكل شامل الاختلافات الأساسية، وسيناريوهات التطبيق، ومزايا الأداء للتغطية الصلبة والرش الحراري، من خلال جلسة أسئلة وأجوبة احترافية، لمساعدة القراء على اتخاذ قرارات مدروسة.

ما هو التغليف الصلب؟ ما هو مبدأه الأساسي؟

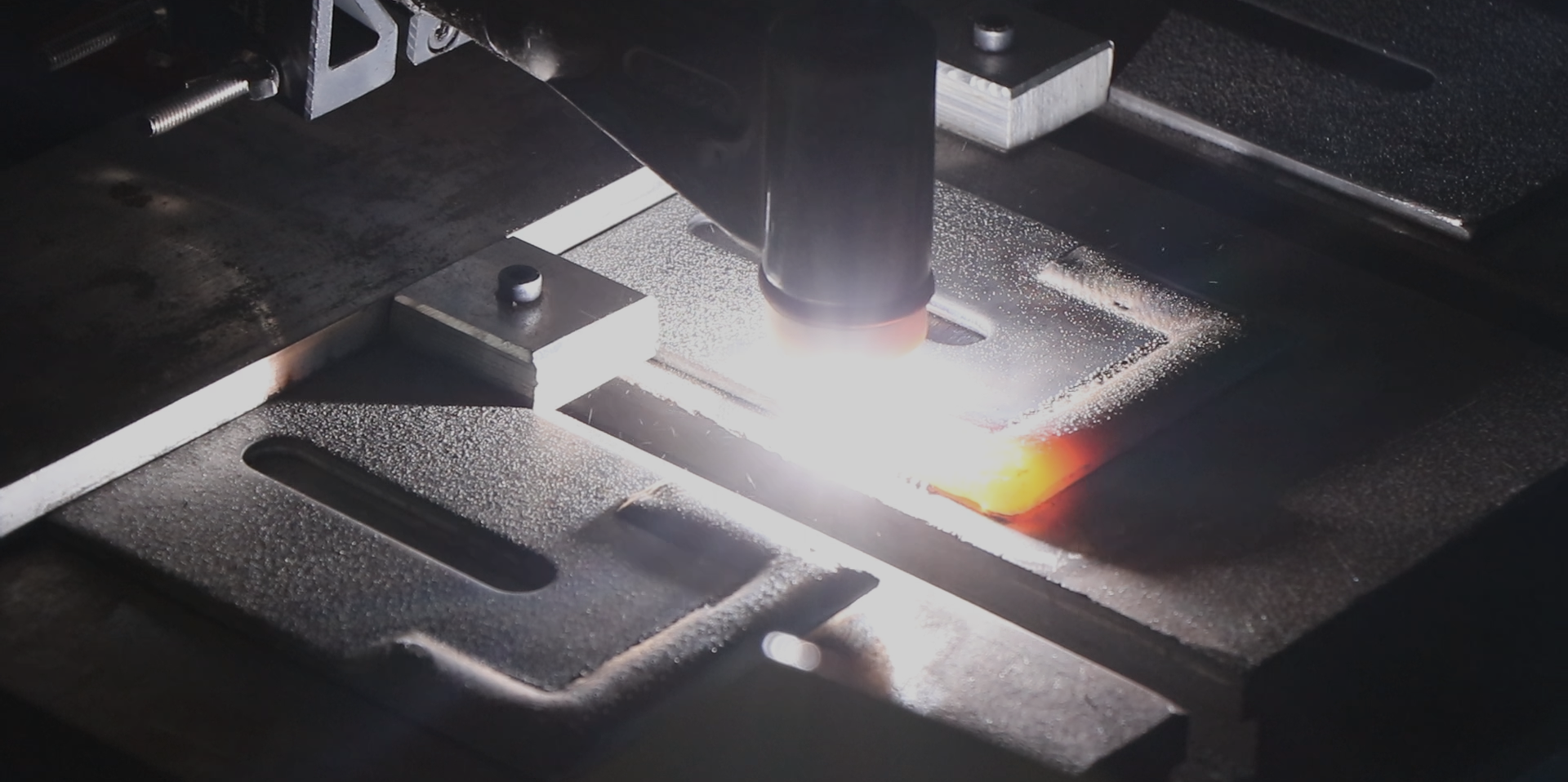

التصلب هو تقنية لتقوية الأسطح تستخدم أقواسًا كهربائية أو ليزرًا أو مصادر حرارة بلازما لصهر مواد سبائكية مقاومة للتآكل أو التآكل أو عالية القوة، ودمجها مع المعدن الأساسي لتكوين طبقة طلاء. يتميز هذا بـ:الرابطة المعدنية، طلاءات سميكة، وقوة التصاق قوية، مع سمك نموذجي يتراوح من 1 إلى 10 ملم.

ما هو الرش الحراري؟ وكيف يختلف عن التغليف الصلب؟

الرش الحراري هو عملية تُسخّن فيها مواد مسحوقة أو خيطية إلى حالة منصهرة أو شبه منصهرة، ثم تُرشّ على سطح ركيزة بواسطة تيار غازي عالي السرعة لتكوين طبقة واقية. يكمن الفرق الرئيسي بين الرش الحراري والتغطية الصلبة في طريقة الترابط: فالرش الحراري يرتبط ميكانيكيًا بدلًا من الارتباط المعدني، ويتراوح سمك الطبقة عادةً بين 0.05 و0.5 مم.

من حيث مقاومة التآكل، هل التغطية الصلبة أفضل أم الرش الحراري أقوى؟

التغطية الصلبةتتمتع بمقاومة أفضل للتآكل بسبب قوة الترابط المعدنية العالية وصلابة المادة من HRC 50 إلى 65، مما يجعلها مناسبة بشكل خاص لإصلاح المعدات وتعزيزها في ظل ظروف التآكل الكاشط القوي والتأثير بين المعادن والضغط العالي.

على الرغم من أن الرش الحراري يُمكن أن يُحقق صلابة HRC 60 أو أعلى (مثل طلاء الرش WC-Co)، إلا أنه نظرًا لقوة التصاقه المنخفضة (10-70 ميجا باسكال فقط)، هناك خطر تقشر الطلاء عند تعرضه للصدمات أو التغيرات المفاجئة في الأحمال. لذلك، يُنصح بدراسة استخدام الواجهات الصلبة أولًا في حالات الاستخدام الشاق والإجهاد العالي.

هل الرش الحراري أفضل من التغطية الصلبة من حيث الحماية من التآكل؟

نعم. الرش الحراري مناسب للحماية من التآكل، خاصةً في:

•البيئات الغازية الحمضية والقلوية

•بيئات رذاذ الملح البحري

•بيئات الأكسدة ذات درجات الحرارة العالية

يمكن استخدام مجموعة متنوعة من مواد الرش المقاومة للتآكل، مثل الفولاذ المقاوم للصدأ، وسبائك النيكل، وأكاسيد السيراميك، والألمنيوم، والزنك، وغيرها من المواد، لتشكيل طلاء كثيف.

في المقابل، يُستخدم التكسية الصلبة غالبًا للحماية من التآكل. ورغم وجود مواد لحام مقاومة للتآكل (مثل Inconel وHastelloy، إلخ)، إلا أنها باهظة الثمن نسبيًا ومعرضة لخطر التلف الحراري.

ما هي التقنية الأكثر ملاءمة لقطع العمل ذات الجدران الرقيقة أو عالية الدقة؟

الرش الحراري مناسب أكثر لقطع العمل ذات الجدران الرقيقة والدقيقة.

بسبب انخفاض مدخلات الحرارة للرش الحراري، فإنه لا يسبب أي تشوه تقريبًا لقطعة العمل ولا يغير خصائص الركيزة، مما يجعله مثاليًا لمعالجة سطح الأجزاء المعقدة.

يسبب التصلب حرارة عالية وتأثيرًا حراريًا عميقًا، لذلك إذا تم استخدامه بدون معالجة حرارية كافية، فقد يتسبب بسهولة في حدوث تشققات أو تشوهات أو عيوب لحام في قطعة العمل.

أيهما له عمر خدمة أطول؟

التغطية الصلبةيتميز بقوة ربط قوية وطبقات سميكة وصلابة عالية، وله عمر خدمة أطول بشكل عام، خاصة في ظل الأحمال الثقيلة وظروف التأثير.

تعتمد مدة خدمة الرش الحراري على ظروف العمل واختيار المواد، وهي مناسبة للصيانة الدورية والبيئات الخاضعة للرقابة.

ما هو الأكثر فعالية من حيث التكلفة، التغطية الصلبة أم الرش الحراري؟

-التغطية الصلبة:استثمار أولي مرتفع ووقت معالجة طويل، ولكن دورة صيانة طويلة وتكلفة إجمالية منخفضة.

-الرش الحراري:كفاءة بناء عالية وتكلفة منخفضة، ولكنها مناسبة للأحمال الخفيفة وقد تتطلب صيانة متكررة.

لذلك، إذا كانت هناك حاجة إلى إصلاح سريع قصير المدى أو حماية منطقة واسعة، فإن الرش الحراري هو الخيار المفضل؛ إذا كانت هناك حاجة إلى تشغيل مستقر طويل الأمد، فإن التغطية الصلبة تكون أكثر فعالية من حيث التكلفة.

هل يمكن استخدام الرش السطحي والرش الحراري في نفس الوقت؟

بالطبع! في بعض الحالات الأكثر طلبًا، مثل استعادة قوة الهيكل من خلال تسوية السطح أولًا، ثم رش طبقة من السيراميك أو السبائك لتعزيز مقاومة التآكل، يمكن الاستفادة الكاملة من مزايا كليهما لتحقيق تقوية سطحية مركبة وزيادة عمر الخدمة.

ما هي القيود الواضحة للرش الحراري؟

على الرغم من أن الرش الحراري يستخدم على نطاق واسع في الحماية الخفيفة والتطبيقات المقاومة للتآكل، إلا أنه غير مناسب لجميع السيناريوهات الصناعية، وخاصة بسبب القيود التالية:

•عرضة للتقشير: يكون الطلاء عرضة للتشقق أو الانفصال تحت تأثير الصدمات أو ظروف التحميل العالية؛

•عدم القدرة على تحمل التآكل الكاشط: مقاومته للتآكل أقل بكثير من مقاومة الطبقات الملحومة؛

•عمر خدمة قصير: يتطلب صيانة متكررة أو إعادة طلاء؛

•وظائف سطحية محدودة: لا يمكنها تعزيز القوة الهيكلية وتقتصر على وظائف حماية السطح.

بالنسبة للمعدات الحيوية واسعة النطاق التي تتطلب تشغيلًا مستمرًا لفترة طويلة، فإن هذه العيوب غير مقبولة بشكل واضح.

لماذا يعد التغليف الصلب أكثر موثوقية في المعدات عالية التآكل؟

لا يعد التصلب مجرد "إصلاح" للسطحبل هو تحسين حقيقي لأداء المكوّن من خلال الترابط المعدني. وهذا أمر بالغ الأهمية للمكوّنات المعرضة لتآكل كاشط عالي الكثافة، وأحمال صدمات عالية، واحتكاك متكرر. على سبيل المثال:

- الدلاء وألواح الأسنان والبطانات في الآلات التعدينية

- بكرات الطحن العمودية وأقراص الطحن في مصانع الأسمنت

- أنابيب الغلايات ومكونات مطحنة الفحم في محطات الطاقة الحرارية

- بكرات التوجيه، وبكرات الدرفلة، وأجهزة دفع الفولاذ في مصانع الصلب

في هذه الحالات، فإن الطلب على الترابط القوي والصلابة العالية يتجاوز بكثير قدرات الرش الحراري، مما يجعل التغطية الصلبة خيارًا تقنيًا لا يمكن الاستغناء عنه.

كيفية الاختيار بين التغطية الصلبة والرش الحراري؟

لكلٍّ من التغليف الصلب والرش الحراري مزاياه الخاصة. ليس المهم أيهما أفضل، بل أيهما أنسب لظروف عملك وأهدافك. فهم بيئة عمل قطعة العمل (التآكل، الصدمات، التآكل، درجات الحرارة العالية)، ونوع المادة، والشكل الهيكلي، ومتطلبات الميزانية هو أساس وضع خطة عملية معقولة.

لكلتا التقنيتين مزاياها وعيوبها. ولا يمكن تحسين أداء المعدات وخفض تكاليفها إلا بدمجهما بشكل معقول أو حتى باستخدامهما معًا. إذا كانت معداتك تعاني من تآكل شديد وخسائر تعطل عالية، فستكون تقنية التغليف الصلب استثمارًا أكثر موثوقية واحترافية وجدوى.

إذا كانت لديك احتياجات لإصلاح المعدات أو تقوية السطح، فيرجىاتصل بنانحن نقدم حلولاً متكاملة للتغليف الصلب، وندعم الخدمات المخصصة مثل تغليف بلازما PTA، والتغليف الصلب بالليزر، وخطوط إنتاج التغليف الصلب الأوتوماتيكية، والاستشارات الفنية في الموقع.

وقت النشر: ٢٩ يوليو ٢٠٢٥