مع التطور السريع للتكنولوجيا الصناعية، يُستخدم الفولاذ المقاوم للصدأ على نطاق واسع كمواد مقاومة للتآكل وعالية القوة وجذابة المظهر في تطبيقات متنوعة، مثل البناء والسيارات والفضاء وتصنيع الأغذية. ومع ذلك، نظرًا لخصائصه الفيزيائية والكيميائية الفريدة، تواجه عملية لحام الفولاذ المقاوم للصدأ عددًا من التحديات. في هذه المقالة، سنناقش بالتفصيل تحديات لحام الفولاذ المقاوم للصدأ، وطرق اللحام الشائعة، وأفضل الممارسات لمساعدة العاملين في هذا المجال على تحسين جودة اللحام وكفاءته.

تحديات لحام الفولاذ المقاوم للصدأ

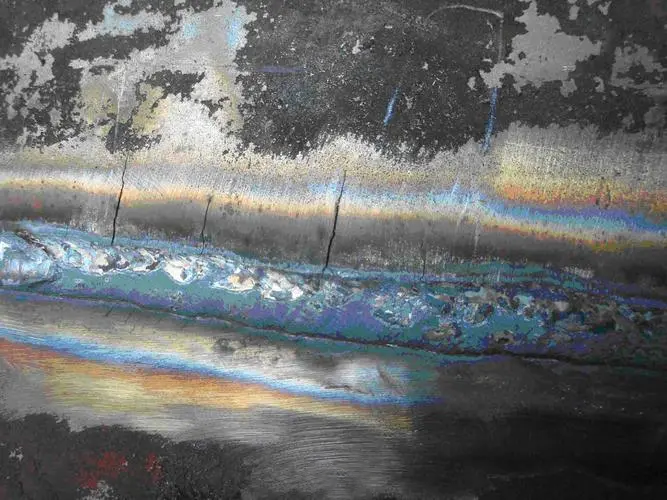

1. الأكسدة وتغير اللون بسبب درجات الحرارة العالية

في عملية اللحام بدرجات حرارة عالية، يكون سطح الفولاذ المقاوم للصدأ عرضة للأكسدة وتكوين طبقة أكسيد، مما يؤدي إلى تغير لون منطقة اللحام والحرارة. هذا لا يؤثر فقط على المظهر الجمالي، بل يُضعف أيضًا مقاومة المادة للتآكل. ولمنع ذلك، عادةً ما يلزم استخدام غاز واقي أو التخليل والتخميل بعد اللحام.

2. حساسية الشقوق الحرارية

يُعد الفولاذ المقاوم للصدأ الأوستنيتي، على وجه الخصوص، عرضة للتشقق الحراري أثناء عملية تبريد اللحام، نظرًا لارتفاع معامل تمدده الحراري وانخفاض موصليته الحرارية. يحدث التشقق الحراري عادةً في معدن اللحام أو المنطقة المتأثرة بالحرارة، مما قد يؤدي إلى فشل الهيكل الملحوم في الحالات الشديدة. لتقليل خطر التشقق الحراري، من الضروري التحكم الدقيق في معايير عملية اللحام واختيار مواد اللحام المناسبة.

3. تشوه اللحام

نظراً لارتفاع معامل التمدد الحراري للفولاذ المقاوم للصدأ، تُنتج عملية اللحام إجهادات حرارية كبيرة، مما يؤدي إلى تشوه اللحام. ويتضح هذا بشكل خاص في الهياكل الكبيرة أو الأجزاء رقيقة الجدران، مما قد يؤثر على دقة أبعاد المنتج وجودة مظهره. لذا، يجب استخدام إجراءات تثبيت مناسبة ومقاومة للتشوه للتحكم في تشوه اللحام.

4. ترسب النتريد والكربيد

في عملية اللحام عالية الحرارة، قد يتفاعل النيتروجين والكربون في الفولاذ المقاوم للصدأ مع الكروم لتكوين النتريدات والكربيدات، مما يُقلل من مقاومة المادة للتآكل ومتانتها. يُعد التحكم في مدخلات حرارة اللحام، واختيار مواد اللحام المناسبة، والمعالجة الحرارية اللاحقة، مفتاحًا لمنع هذه الظاهرة.

قد تلتصق الرذاذات والملوثات الناتجة عن عملية اللحام بسطح اللحام والمادة الأساسية، مما يؤثر على جودته ومظهره. يتطلب ذلك استخدام عمليات لحام مناسبة وإجراءات وقائية، مثل استخدام تيار لحام منخفض الرذاذ وغاز لحام عازل.

طرق لحام الفولاذ المقاوم للصدأ

1. لحام قوس التنغستن والأرجون (TIG)

لحام TIGلحام TIG هو طريقة لحام تستخدم قطب تنغستن غير قابل للاستهلاك وحماية من الغاز الخامل (مثل الأرجون)، وهو مناسب بشكل خاص للحام الفولاذ المقاوم للصدأ رقيق الجدران. يوفر لحام TIG جودة عالية ودقة في اللحام، ويُستخدم عادةً في المجالات التي تتطلب لحامًا عالي الدقة، مثل معدات الفضاء والطب. لتحسين كفاءة اللحام، يمكن استخدام تقنية لحام TIG النبضي لتقليل الحرارة الداخلة والتشوهات بشكل أكبر.

2. اللحام المحمي بالغاز بالقطب المنصهر (MIG)

يستخدم لحام MIG قطبًا منصهرًا وحماية من الغاز الخامل، وهو مناسب للحام الفولاذ المقاوم للصدأ متوسط السُمك، مع إنتاجية عالية. من خلال ضبط التيار والجهد وسرعة اللحام، يمكن التحكم بفعالية في تناثر اللحام وشكل حوض المنصهر. لتحسين جودة اللحام، يمكن استخدام حماية الغازات المختلطة، مثل خليط من الأرجون وثاني أكسيد الكربون.

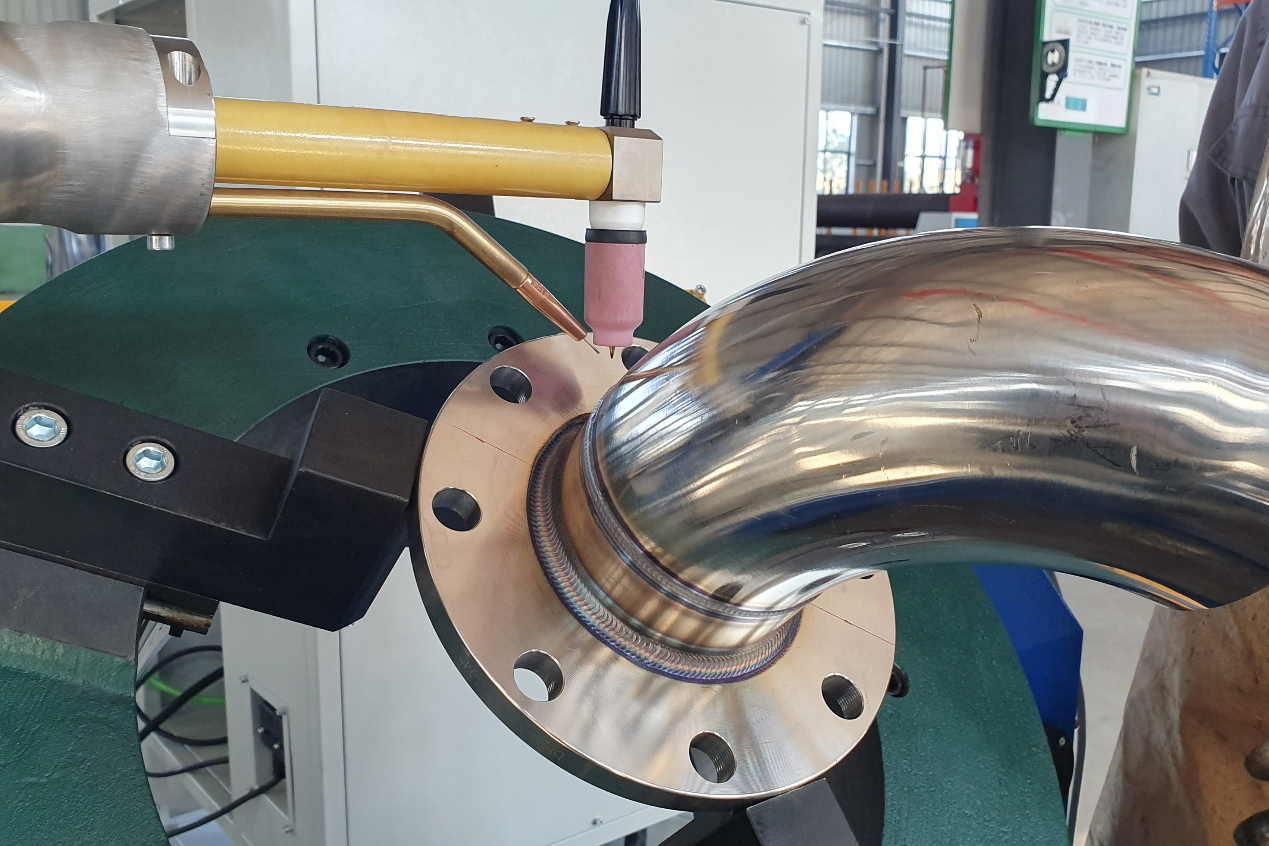

3. لحام القوس البلازمي (PAW)

لحام القوس البلازمي(PAW) هي تقنية لحام عالية الدقة تستخدم قوس البلازما كمصدر للحرارة لتوفير حرارة لحام مركزة ومستقرة. PAW مناسبة لتطبيقات اللحام التي تتطلبجودة عالية وتشويه منخفضمثل تصنيع الأدوات الدقيقة والمعدات المتطورة. مقارنةً بلحام TIG، يوفر لحام PAW سرعات لحام أعلى ومنطقة تأثر حراري أصغر.

4. اللحام بالليزر

اللحام بالليزريستخدم شعاع ليزر عالي الكثافة للطاقة كمصدر للحرارة، والذي يتميز بسرعة اللحام العالية والتشويه المنخفض ومنطقة صغيرة متأثرة بالحرارة، وهو مناسب بشكل خاص لاحتياجات اللحام عالية الدقة وعالية الكفاءة.اللحام بالليزرمناسب للحام الأجزاء الهيكلية ذات الجدران الرقيقة والمعقدة، مثل المكونات الإلكترونية وتصنيع أجزاء السيارات.

5. لحام النقاط المقاومة

يستخدم لحام النقاط المقاومة الحرارة المتولدة من التيار الكهربائي عبر نقطة التلامس للحام، وهو شائع الاستخدام في وصلات الفولاذ المقاوم للصدأ الرقيقة، مثل تصنيع هياكل السيارات وأغلفة الأجهزة. تتميز هذه الطريقة بسرعة وصلات اللحام الصغيرة، ومناسبة للإنتاج الضخم.

أفضل الممارسات لحام الفولاذ المقاوم للصدأ

ولضمان جودة عالية من لحام الفولاذ المقاوم للصدأ، فيما يلي بعض أفضل الممارسات المعترف بها على نطاق واسع في الصناعة:

1. تنظيف الأسطح

قبل اللحام، يجب تنظيف أسطح الفولاذ المقاوم للصدأ جيدًا لإزالة الشحوم والأكاسيد والملوثات الأخرى، وذلك لمنع عيوب اللحام. يمكن التنظيف باستخدام منظفات كيميائية أو أدوات طحن ميكانيكية.

2. التحكم في مدخلات الحرارة

التحكم في مدخلات الحرارة عن طريق ضبط تيار اللحام والجهد وسرعة اللحام لتجنب مدخلات الحرارة الزائدة التي تؤدي إلى ارتفاع درجة حرارة المعدن الملحوم، مما يقلل بدوره من خطر التشقق الحراري وتشويه اللحام.

3. استخدام غاز الحماية

يجب استخدام غاز واقي مناسب (مثل الأرجون النقي أو الهيليوم) أثناء اللحام لمنع تلامس منطقة اللحام مع الهواء، وتجنب الأكسدة والنيترة. بالنسبة للمواد ذات الجدران السميكة، يمكن استخدام طبقة مزدوجة من الغاز الواقي لتحسين فعالية الحماية.

4. التسخين المسبق والمعالجة الحرارية اللاحقة

بالنسبة للفولاذ المقاوم للصدأ سميك الجدران أو عالي الكربون، يُقلل التسخين المسبق قبل اللحام والمعالجة الحرارية بعد اللحام من الإجهاد الحراري والتشققات. يجب اختيار درجة حرارة التسخين المسبق والمعالجة الحرارية وفقًا لنوع المادة وعملية اللحام.

5. اختيار مادة اللحام المناسبة

استخدم مواد اللحام التي تتوافق مع المادة الأساسية للتأكد من أن المعدن اللحام والمادة الأساسية لهما تركيبة كيميائية وخصائص ميكانيكية مماثلة لضمان قوة ومقاومة التآكل للمفصل الملحوم.

6. اختبار جودة اللحام

بعد الانتهاء من اللحام، يجب إجراء فحص جودة اللحام، مثل فحص الأشعة السينية، وفحص الموجات فوق الصوتية وفحص اختراق الصبغة، للتأكد من أن الوصلات الملحومة خالية من العيوب مثل الشقوق والمسامية واحتجاز الخبث.

الآفاق المستقبلية

مع تقدم العلوم والتكنولوجيا، ستواصل تقنية لحام الفولاذ المقاوم للصدأ تطورها نحو الكفاءة العالية والذكاء الاصطناعي والمحافظة على البيئة. في المستقبل، ستُحسّن روبوتات اللحام الآلية وأنظمة التحكم الذكية في اللحام كفاءة وجودة اللحام بشكل أكبر. وفي الوقت نفسه، سيصبح البحث والتطوير في تقنيات اللحام الصديقة للبيئة اتجاهًا مهمًا للحد من انبعاثات الغازات الضارة وهدر المواد في عملية اللحام.

وقت النشر: 20 يونيو 2024