إصلاح أو تقوية دوارات المحرك باستخدامالكسوة بالليزرتقنية شائعة في هندسة الأسطح. في هذه المقالة، سنشرح بالتفصيل عملية تغليف دوارات المحركات بالليزر، بالإضافة إلى اختيار مسحوق التغليف الأنسب لإنشاء طبقة تغليف مثالية. لنبدأ بفهم مبدأ تغليف دوارات المحركات بالليزر.

مبدأ تغليف دوارات المحرك بالليزر

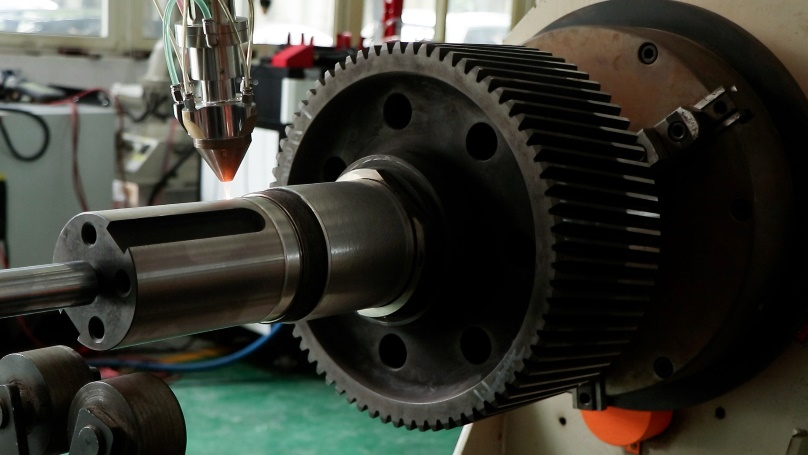

الكسوة بالليزريمكن تحسين مقاومة التآكل والتآكل لدوارات المحرك عن طريق دمج مساحيق السبائك أو السيراميك على سطح الركيزة لتشكيل طبقة واقية كثيفة وعالية الصلابة.

الخطوات الرئيسية لاستخدام دوار محرك الكسوة المنصهرة بالليزر:

1. التحضير

● تنظيف سطح الدوار: استخدم ورق الصنفرة والنفخ الرملي وطرق أخرى لتنظيف سطح دوار المحرك، لإزالة طبقة الأكسيد والزيت والصدأ والشوائب الأخرى، لضمان وجود مزيج جيد بين المسحوق والركيزة في عملية الكسوة.

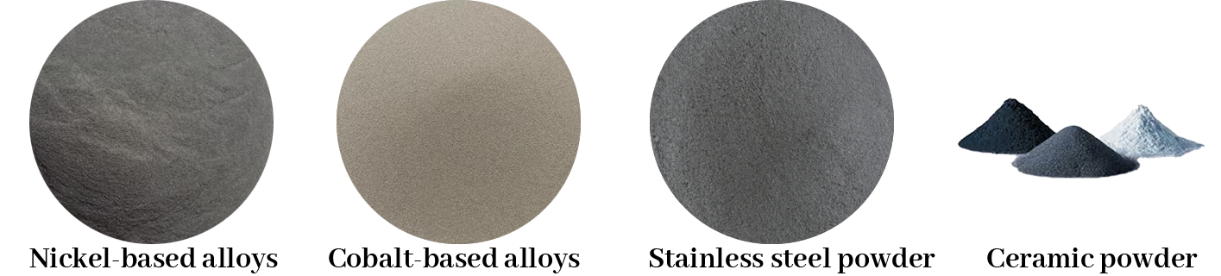

اختيار مادة الكسوة: اختر مسحوق الكسوة المناسب وفقًا لبيئة العمل ومتطلبات دوار المحرك. تشمل المواد الشائعة سبائك النيكل، وسبائك الكوبالت، ومسحوق الفولاذ المقاوم للصدأ، والمواد المركبة الخزفية، وغيرها.

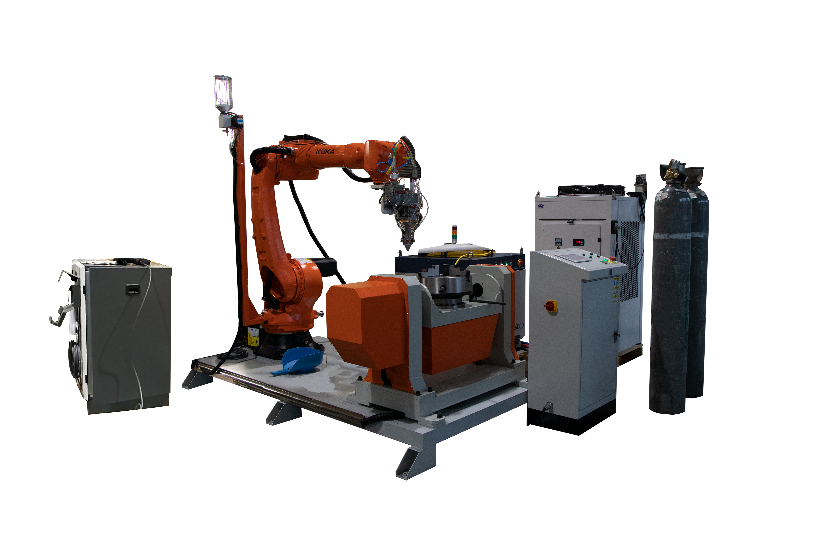

2. اختيار معدات الكسوة

اختيار مصدر الليزر: عادةً ما يُستخدم ليزر الألياف، أو ليزر ثاني أكسيد الكربون، أو ليزر أشباه الموصلات، وتُحدد الطاقة بناءً على حجم الدوار ودرجة انصهار مادة الكسوة. تتراوح طاقة الليزر عادةً بين 1 كيلوواط و10 كيلوواط.

رأس الصهر: مُجهّز بجهاز تغذية مسحوق مناسب، لضمان توزيع المسحوق بالتساوي على منطقة عمل شعاع الليزر. يُمكن اختيار هيكل جهاز تغذية المسحوق متعدد القنوات أو متعدد الفوهات وفقًا للاحتياجات.

3. عملية الكسوة بالليزر

● ضبط المعلمات: اضبط طاقة الليزر، وسرعة المسح، ومعدل تغذية المسحوق، والبعد البؤري، وغيرها من المعلمات. يجب ضبط هذه المعلمات لضمان تجانس سمك طبقة الكسوة وتوافقه الجيد مع الركيزة. عادةً، تتراوح طاقة الليزر بين 1 و5 كيلوواط، وتتراوح سرعة المسح بين 10 و30 مم/ثانية.

● عملية اللحام:

1. يتم توجيه شعاع الليزر إلى سطح الدوار وتسخينه إلى نقطة الانصهار.

٢. يُنقل مسحوق الكسوة إلى منطقة إشعاع الليزر عبر فوهة التغذية. يذوب المسحوق فورًا تحت درجة حرارة الليزر العالية، مُشكّلًا بركة منصهرة مع المادة الأساسية.

3. عندما يتحرك شعاع الليزر، يبرد المسبح المنصهر تدريجيًا ليشكل طبقة كثيفة.

4. يتم مسح سطح الدوار بالكامل خطًا تلو الآخر أو بشكل دائري للتأكد من سلامة الكسوة.

4. التبريد والمعالجة اللاحقة

● التبريد الطبيعي أو القسري: بعد اكتمال الكسوة، يمكنك اختيار ترك الدوار يبرد بشكل طبيعي، أو تسريع عملية التبريد عن طريق التبريد الهوائي أو التبريد السائل.

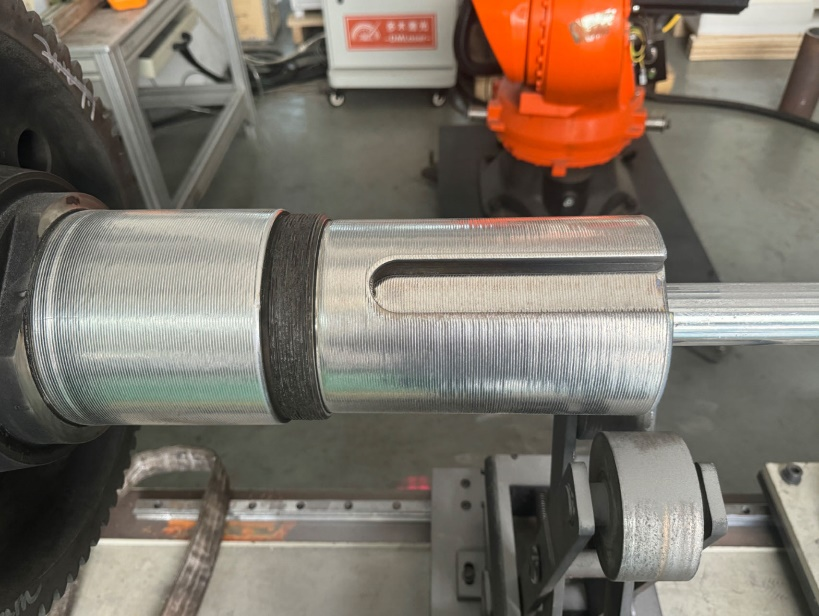

● المعالجة اللاحقة: قد يكون السطح خشنًا بعض الشيء بعد الكسوة، الأمر الذي يتطلب عادةً معالجة لاحقة، مثل الطحن والتلميع، لضمان تشطيب السطح ودقة الأبعاد.

5. فحص الجودة

● الاختبار غير المدمر: اختبار غير مدمر لطبقة الكسوة المندمجة للتأكد من عدم وجود عيوب مثل المسامية والشقوق وما إلى ذلك. تشمل الطرق المستخدمة بشكل شائع الاختبار بالموجات فوق الصوتية واختبار الأشعة السينية وما إلى ذلك.

● اختبار الصلابة وقوة الترابط: اختبار الصلابة ومقاومة التآكل وقوة الترابط لطبقة الكسوة للتأكد من أن طبقة الكسوة تلبي متطلبات التصميم.

مميزات الكسوة بالليزر:

1. دقة عالية: يتميز شعاع الليزر بكثافة طاقة عالية، وترتبط طبقة الكسوة بقوة وكثافة بالمادة الأساسية.

2. تأثير الحرارة المنخفضة: يمكن أن يؤدي انخفاض مدخلات الحرارة من الكسوة الليزرية إلى تقليل التشوه الحراري لمادة الدوار.

3. إمكانية الإصلاح: يمكن استخدام تقنية الكسوة بالليزر ليس فقط لتقوية الأجزاء الجديدة، ولكن أيضًا لإصلاح الأجزاء القديمة لإطالة عمر خدمة دوار المحرك.

لتقنية التكسية بالليزر تطبيقات واسعة في إصلاح وتقوية دوارات المحركات، وخاصةً في مجال المحركات عالية الأداء وتوربينات الرياح. هل أنت مهتم بالتكسية بالليزر؟اتصل بنا!

وقت النشر: ١٨ سبتمبر ٢٠٢٤